Vers plus de productivité et de flexibilité grâce à des solutions « 4.0 »

PRIMA POWER

parDans ce dossier spécialement consacré à l’industrie du futur, il a semblé évident à la rédaction d’Équip’Prod d’interroger Christophe Berquet, directeur commercial de la filiale française de Prima Power, une entreprise qui développe, depuis près de vingt ans déjà, des solutions dites « 4.0 » afin de répondre à un marché croissant en attente de plus de productivité.

EQUIP’PROD

Que représente pour vous, et plus globalement pour Prima Power, l’industrie 4.0 ?

Christophe Berquet

Ce terme d’« industrie 4.0 » veut à la fois tout et rien dire. D’une part, il traduit l’émergence des objets connectés et des moyens de production automatisés grâce à la maturité des technologies Web, d’autre part il représente, par un terme très « marketing », des solutions que nous développions déjà il y a vingt ans. À titre d’exemple, notre premier magasin automatique permettait de faire communiquer la machine avec le centre de stockage ; le système de stockage intégré était alors connecté sous la forme d’un serveur avec autant de machines que ce qu’on souhaitait. Cette technologie correspondait déjà, en son temps, à de l’industrie du futur.

Qui sont vos clients ?

Nos clients appartiennent pour la moitié d’entre eux au monde de la PME et pour l’autre moitié à celui des grands comptes. Ils se répartissent environ à 50-50 entre les producteurs de produits finis de toutes sortes (des ascenseurs aux moteurs d’avions en passant par les climatiseurs) et les sous-traitants tels que les laséristes, les fournisseurs de pièces, les spécialistes de la tôlerie fine…

.

.

Quelles sont leurs problématiques et qu’attendent-ils de vous ?

Aujourd’hui, les trois principales problématiques résident, d’une part, dans la diminution des étapes et des opérations grâce à un travail en réseau ; chez Prima Power par exemple, le système de stockage permet, à partir d’une connexion Wifi et de n’importe quelle machine, d’intervenir à tout point de la ligne afin de mieux gérer les stocks par exemple, les flux ou la sécurité, le tout sans avoir recours à une interface externe. D’autre part, les industriels exigent de plus en plus une centralisation des informations. Tout le monde passe à l’ERP et travaille en réseau. L’intérêt de l’ERP est de permettre l’automatisation de la gestion de l’entreprise afin d’optimiser toutes les actions (achats, stocks, interventions diverses…). Multifonction, ce système permet aussi à la machine d’échanger des informations sur la production, le nombre de pièces à produire et la date de livraison, sur son état de santé, ses performances et la planification des interventions de maintenance, sur l’état des stocks, etc. Enfin, troisième problématique, l’accès à distance à l’atelier, depuis son bureau ou, pour les personnels d’astreinte, depuis leur domicile. Nos solutions permettent d’accéder à la machine en cours de production ou même si celle-ci est arrêtée afin de savoir à quel moment il est par exemple nécessaire de changer d’outil ; il est également possible de recevoir des alertes par email ou par sms lorsque survient un problème.

Parlez-nous du concept Power Processing. De quoi s’agit-il ?

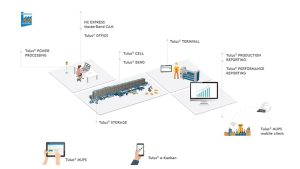

Dans l’industrie 4.0, tout est lié : la mise à disposition des informations, la gestion des tâches de façon automatique, la communication entre les machines, etc. Nous avons ainsi développé Power Processing en lien avec les besoins de l’industrie du futur dans le but d’intégrer toutes les fonctions : la programmation automatique, l’imbrication automatique des pièces, la gestion automatisée des stocks l’interfaçage avec n’importe quel système ERP, l’ajout d’ordres de fabrication à la queue de travail, le reporting automatisé ou encore la gestion automatique des opérations ultérieures à notre métier comme la peinture ou la soudure. Ce concept fonctionne très bien et répond à des attentes croissantes en France depuis plusieurs années en matière de gains de productivité, de qualité et de flexibilité.

EQUIP’PROD • N° 101 juin 2018