Prima Power renforce ses savoir-faire sur son site de Turin

Prima Power

parCréé en 1977, Prima Industrie ajoute une nouvelle pierre à l’édifice avec l’inauguration d’un important showroom et du nouveau siège social du groupe, à Turin. Véritable vitrine technologique de Prima Power, spécialiste des machines pour le travail de la tôle, ce bâtiment de 5 000 m2 a également pour vocation de concentrer le savoir-faire du groupe.

Huit usines de production, huit centres de R&D répartis à travers le monde, 1 600 employés travaillant au sein d’un groupe présent dans 80 pays et pesant quelque 365 M€ de chiffre d’affaires en 2015 … Voici en quelques chiffres ce que représente le groupe Prima Industrie, composé de Prima Electro (électronique industrielle et technologies laser) et de Prima Power, spécialiste des technologies pour les applications industrielles et le travail de la tôle. Plus précisément, le groupe Prima Industrie est désormais représenté par un important showroom, inauguré à la fin du mois de mai dernier au siège de la société, à Collegno, dans la banlieue de Turin, dans le nord de l’Italie.

Ce nouveau bâtiment, qui s’étend sur pas moins de 5 000 m2, est entièrement autonome d’un point de vue énergétique et a été conçu avec des matériaux « verts ». L’idée est d’associer nature et technologie ; et de technologie, il en est fortement question. Car bien plus qu’un simple showroom, ce centre a vocation à devenir le point de rencontre des clients, des visiteurs lors de portes ouvertes de l’entreprise, des collaborateurs de Prima Industrie et des chercheurs des différentes filiales du groupe. Comme le rappelle Gianfranco Carbonato, PDG de Prima Industrie, « le site de Turin représentera à la fois le cœur et la tête du groupe ». Pour Prima Industrie, la réduction des émissions de CO2 ne se limite pas à la seule construction de ce bâtiment mais s’inscrit dans une démarche globale au point de faire partie de la philosophie de l’entreprise en réduisant, notamment, de près 45% les émissions de CO2 grâce aux nouvelles technologies laser et jusqu’à 64% avec ses solutions de pliage, voire 80% de consommation grâce aux systèmes utilisant des servomoteurs installés sur les machines de poinçonnage.

Le nouveau centre a nécessité un investissement de 12 M€ (dont plus de 6,5 M€ pour les machines exposées) et a été achevé moins d’un an après la pose de la première pierre. Sur un total de 5 000 m2, 2 500 sont dédiés à des bureaux d’entreprise et à l’ingénierie, les 2 500 autres sont destinés à accueillir facilement quatre délégations simultanément à travers une salle de démonstration abritant quinze machines en fonctionnement, y compris une ligne de production entièrement automatique, et mettre à leur disposition une salle de formation de 80 places.

Une véritable vitrine technologique

Il faut dire qu’en proposant au marché l’une des plus larges gammes de machines – notons que près de 12 000 machines Prima sont à ce jour installées aux quatre coins de la planète – le groupe se devait de pouvoir accueillir ses clients (des secteurs de l’automobile, de l’aéronautique, de l’énergie, des engins de BTP, de l’électro-ménager ou encore des ascenseurs…) dans un lieu prestigieux et proche de la production.

Parmi les machines exposées, notons la ligne de production flexible PSBB entièrement automatisée dotée du magasin automatique Combo FMS capable de traiter une palette complète ou une seule tôle, et combinant plusieurs technologies : le poinçonnage, le cisaillage et le pliage. L’axe X est suffisamment long pour éviter toute perte de temps liée au repositionnement de la tôle. Une fois l’opération de cisaillage effectuée, un robot prend en charge les pièces à panneauter et les empile, assurant en parallèle un stock tampon permettant à la cellule de travailler en temps masqué. De l’entrée de la matière à la pièce pliée et finie, cette usine « idéale » participe à l’optimisation des processus.

Une production 100% orientée vers la qualité

De son côté, le site production des machines laser se répartit en deux bâtiments mitoyens : le premier concerne le montage de sous-ensembles et des machines laser 2D et 3D (LaserNext et Genius) tandis que le second abrite la partie stockage. Si le temps de fabrication varie en fonction des demandes, notons qu’il faut en moyenne quatre semaines pour produire une machine. Le process va de la réception de la matière au test final de la machine avant expédition. Le site rassemble près de 300 salariés dont un tiers en production. Chaque année, pas moins de 250 machines sortent des lignes d’assemblage.

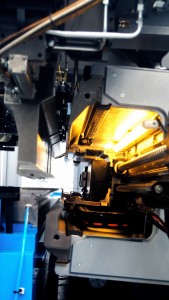

- Une salle blanche abrite la partie dédiée aux sources de laser. Ici, aucune poussière n’est acceptée et la précision est de rigueur

Chez Prima Power, la fabrication démarre dès l’enregistrement de la commande. Les machines ne sont jamais en attente. Dans ce cadre, les flux doivent être réguliers et l’entreprise, dont les produits sont déjà mondialement réputés pour leur fiabilité, assure à chaque étape du process des tests en bout de ligne des pièces en provenance des fournisseurs jusqu’à l’essai final de la machine en passant par chacun des éléments testés séparément. Ici, la qualité se mesure en tout point dans l’usine, et tout particulièrement au niveau de la partie dédiée aux sources laser, véritable savoir-faire de l’entreprise. Dans cette partie de l’usine, une salle blanche permet de s’affranchir de tout risque de poussière ou autre élément pouvant impacter la qualité des opérations sensibles telles que la fixation de la fibre sur le collimateur permettant de redresser le faisceau laser.

Un autre savoir-faire de Prima Power réside dans la très bonne rigidité de la chaîne cinématique des machines, essentiellement due à l’utilisation d’un bâti en granit synthétique et à la fabrication en interne de la tête de découpe et des poutres en fonte d’aluminium ou en carbone selon les modèles ; tout est fabriqué et testé ici-même, à Turin. Il en est de même pour l’armoire électrique dont l’étanchéité est parfaite dans la mesure où tout est intégré dans le bâti. Ce ne sont là que quelques exemples parmi les spécificités qui ont fait la réputation des machines Prima Power et qui expliquent en partie la croissance du groupe sur le marché mondial.

N° 78 juin 2016