« On pense innovation et on découvre un process »

SALVAGNINI / LU-VE GROUP

parLU-VE Group est une référence internationale dans le secteur de la réfrigération commerciale et industrielle et du contrôle de l’air conditionné. Une activité qui a fait de l’innovation l’épine dorsale de tous les aspects de son propre business. LU-VE a révolutionné son organisation productive l’année dernière en adoptant pleinement les concepts de l’automatisation de processus inhérents à la philosophie productive Flexcell de Salvagnini. Il s’agit du premier cas d’application de FlexCell, installé aussitôt après la présentation de cette solution en automne 2014.

La configuration de FlexCell installée par LU-VE intègre le système de coupe

laser Fibre L5 avec magasin de tôles, chargement et déchargement automatique,

séparation et gestion automatisée de chaque pièce découpée

Innovation, à savoir modification, évolution de l’état actuel des choses. Nous verrons, en effet, comment ce même terme peut être décliné de différentes façons sans toutefois jamais perdre son sens. Qu’il soit lié à la façon d’affronter son propre marché ou à la gestion de sa propre entreprise, ou qu’il concerne et implique un nouveau mode de production adopté dans l’entreprise, il est révolutionnaire par certains aspects. Plus précisément, avec le haut niveau technologique des machines Salvagnini choisies par LU-VE Group pour mettre en oeuvre ce tournant radical dans son activité.

Voici donc les noms des protagonistes de ce cas technologique historique où LU-VE Group, (référence internationale dans le secteur de la conception, de la production et de la commercialisation d’échangeurs de chaleur et de composants destinés aux appareils pour la réfrigération commerciale et industrielle, la climatisation, le contrôle de l’air conditionné), a parfaitement adopté l’innovante philosophie de production FlexCell de Salvagnini.

Une cotation de prestige

Nous nous trouvons dans l’usine de production d’Uboldo, de LU-VE S.p.A, société mère du groupe LU-VE, activité internationale, comme en témoignent les treize sociétés installées dans le monde et la récente cotation sur le marché AIM de la Bourse italienne. « La cotation, qui a eu lieu en juillet dernier, représente la réalisation d’un objectif fixé depuis longtemps, raconte Fabio Liberali, responsable de la communication du groupe LU-VE. Nous avons été sélectionnés par ISI, Industrial Stars of Italy, parmi trois cents entreprises, pour être coté sur le marché AIM avec un succès modéré vu la valeur globale des cotations achetées à 50 millions d’euros, montant à réinvestir obligatoirement durant les trois prochaines années dans le cadre de la croissance de l’entreprise et de l’innovation du business ».

Voici qu’apparaît pour la première fois le terme Innovation, presque pour décréter sans équivoque l’esprit guide de LU-VE qui, avec son entrée en Bourse, peut déjà se targuer d’un petit record. « Pour des opérations de ce genre, les investisseurs ont un droit de rétractation lorsque la société choisie ne satisfait pas certaines attentes. Je peux toutefois affirmer avec une grande satisfaction que, dans notre cas, il n’y a eu aucune rétractation », déclare Fabio Liberali. Nous rappelons qu’être coté représente une précieuse carte de visite pour LU-VE Group ; il n’est donc pas difficile de deviner les raisons qui l’ont amené à associer son propre nom à celui tout aussi prestigieux de Salvagnini, véritable synonyme d’innovation technologique dans le domaine des systèmes de l’usinage de la tôle.

Le contexte productif de LU-VE est dès le début apparu comme le projet idéal pour une solution comme le système FlexCell de Salvagnini

La synergie avec le monde académique

Pour LU-VE, l’innovation signifie aussi produit. En effet, LU-VE a depuis toujours introduit une nouvelle façon de concevoir et de réaliser ses systèmes, selon des technologies toujours plus performantes. L’esprit innovateur fait partie intégrante de son ADN, marque certaine de sa collaboration avec l’université Politecnico de Milan depuis 1986. « Depuis cette période, une grande partie de ce qui est pensé et réalisé à Uboldo est le fruit de la synergie de “Politecnico”, nos laboratoires (les plus gros d’Europe dans le secteur) et les techniciens qui y travaillent, précise Fabio Liberali. Partout dans le monde, nous avons appris que travailler avec les principales universités locales crée toujours un échange de nouvelles idées, dans un mouvement continu entre connaissance et innovation. C’est un autre aspect innovant du Groupe LU-VE dans lequel règne le principe sain selon lequel les entreprises sont, avant tout, des femmes, des hommes et des idées. C’est un système si efficace qu’aujourd’hui, après trente ans, nous sommes arrivés à travailler en étroite collaboration avec vingt-deux universités de treize pays différents, des États-Unis à la Chine. Une belle approche sur le thème de l’internationalisation ».

Innovateurs par vocation

Cette année, la société mère LU-VE S.p.A, fête ses 30 ans, après sa création en 1986 avec l’achat de Contardo, activité historique dans le secteur dont elle a recueilli l’héritage, en la relançant et en proposant des solutions d’avant-garde dans la réfrigération commerciale et industrielle. Dès 2000, LU-VE a été la première entreprise en Europe à obtenir la Certification Eurovent « Certify All », pour toute la gamme de ses produits. Il s’agit d’une certification délivrée par le TÜV qui teste sous tous points de vue les produits en vérifiant l’efficacité et l’équité de ce qui est déclaré par le constructeur. Pour LU-VE, avoir été la première entreprise européenne à faire partie de cette sorte de « club des vertueux » est incontestablement une importante valeur ajoutée.

Un lieu idéal

« Nous considérons les équipes de Salvagnini comme de véritables créateurs et des partisans d’une technologie gagnante et intelligente dans le secteur des machines destinées à l’usinage de la tôle. Leur renommée à travers le monde les devance et cela en fait le partenaire idéal » déclare Fabio Liberali, particulièrement satisfaits de cette collaboration. Il s’agit du premier cas d’application de FlexCell installé aussitôt après la présentation de cette solution en automne 2014 lors de la foire EuroBLECH d’Hanovre.

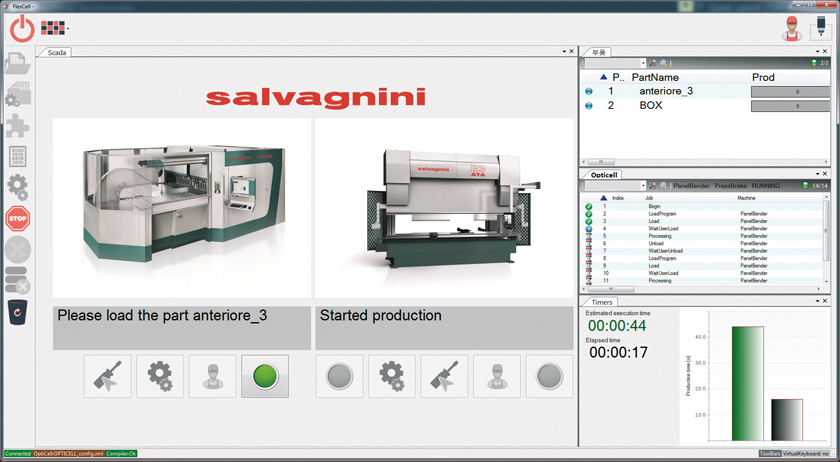

Le contexte productif de LU-VE est tout de suite apparu comme le lieu idéal. FlexCell de Salvagnini est un pas concret vers « l’Usine Intelligente » : avec une solution principalement ciblée sur le pliage, mais qui peut s’étendre en amont également à la coupe, composée de machines stand alone, parfaitement communicantes et entièrement commandées par un unique logiciel propriétaire.

OPS-Flexcell garantit un flux productif optimisé et exploite au mieux les caractéristiques spécifiques opérationnelles des machines, en obtenant un système qui permet d’étendre la faisabilité de ce qu’il réussit à produire, en combinant une panneauteuse avec une presse plieuse. Précédemment, la tôle était travaillée avec des poinçonneuses et des presses plieuses manuelles très simples ; ce type d’investissement a donc prévu l’introduction d’un système laser fibre de découpe L5, une installation hautement automatisée avec un magasin des tôles, un chargement /déchargement automatique. Il comprend également la séparation et la gestion automatisée de chaque pièce coupée. « Le L5 est une machine aux dynamiques de coupe élevées, avec une puissance laser de 4 kW, explique Pierandrea Bello de Salvagnini. Ils ont donc choisi une machine performante, à laquelle ils ont associé une panneauteuse innovante P2lean (qui plie en automatique le même nombre de pièces de 2 m de longueur, lesquelles précédemment exigeaient la présence de deux opérateurs) et une presse plieuse B3 ATA. Avec son changement d’outils automatique, celle-ci crée une station de travail intégrée où passe une grande partie de la production des feuilles de tôle et des semi-finis. Pour chaque technologie, ils ont prélevé le meilleur de la gamme Salvagnini en le combinant dans une FlexCell de façon à pouvoir exploiter pleinement le potentiel de chaque machine, aussi bien en mode individuel que combinée et intégrée aux autres machines ».

« Au cours de ces dernières années, tout le monde essaie de réduire les coûts et de maximiser le gain à court terme, ce qui conduit souvent à intervenir sur le prix, au détriment de la qualité, ajoute Fabio Liberali. Nous, en revanche, nous préférons raisonner seulement et exclusivement sur la qualité, et pouvons le faire avec un partenaire technologique comme Salvagnini qui vous écoute et réalise l’installation selon vos besoins ».

Les pièces spéciales produites de façon complète et séquentielle

Le marché incite de plus en plus LU-VE vers les « pièces spéciales » et aujourd’hui les industriels du secteur savent qu’ils possèdent la meilleure solution pour affronter de façon flexible ce type d’exigence. « Nous avons construit ensemble une technique de travail qui nous permet de produire des éléments standard sur catalogue et des pièces spéciales en réussissant à produire en kit et sur commande, poursuit Fabio Liberali. Cela consiste à couper tous les éléments inhérents à une commande spécifique, à les regrouper grâce au déchargement de la pièce individuelle et à les envoyer au pliage de façon automatique et optimale sur la machine la plus adaptée, panneauteuse ou presse plieuse, en fonction de la nature de la pièce à réaliser ».

Avec le niveau de flexibilité atteint grâce à FlexCell, les commandes ne sont plus un problème et, de plus, la valeur du magasin des semi-finis s’est réduite de 30%. « La flexibilité est un concept qui paye toujours parce qu’elle permet d’adapter la capacité productive du moment, sans nécessairement devoir bloquer la production pour un type de produit en particulier pendant un certain temps ».

Un planificateur technologique évolué

Dans l’usine d’Uboldo, LU-VE est donc passée d’un mode de production traditionnel à une production entièrement basée sur divers concepts innovants de l’automatisation de processus. Dans le cas de la production de machines spéciales avec des carrosseries spécifiquement conçues pour notre client, pouvoir « sortir » de la cellule avec des panneaux finis et déjà organisés par kit constitue un avantage fondamental « car un conducteur de chariot élévateur qui va chercher les différentes structures d’acier dans l’enceinte de l’entreprise représente un coût, avec le risque de commettre des erreurs », précise Fabio Liberali.

Le potentiel de FlexCell unit la possibilité d’augmenter la flexibilité grâce à la découpe laser, permet de varier les épaisseurs de coupe très rapidement et donc de couper une pièce différente de celle qui suit, tout comme la combinaison entre la presse plieuse B3 avec le changement d’outil ATA et la panneauteuse P2lean permet de passer rapidement d’une épaisseur de 0,8 à 4 mm sans aucun problème. Le logiciel OPS-FlexCell agit comme un planificateur technologique évolué et propose la séquence optimale des éléments à plier en les attribuant à la machine la plus appropriée pour ce type de pièce. La séquence est optimisée en fonction des kits à produire, des quantités et de la technologie de travail, et élimine ainsi les temps morts. L’opérateur doit seulement s’occuper de décharger les piles des pièces coupées, empilées et triées par le L5 selon le kit. Il trouvera automatiquement dans les machines de pliage les programmes de pliage chargés et divisés entre les panneauteuses et la presse plieuse : à ce stade, l’opérateur devra seulement effectuer la séquence optimisée indiquée par FlexCell. C’est l’aspect réellement révolutionnaire de FlexCell et de l’efficacité de processus qu’elle est en mesure de garantir.

Un modèle de production d’excellence

Pour ce type d’investissement, un autre thème concernant l’approche LU-VE prévoit la panneauteuse P2lean intégrée dans la cellule, un type de machine qui, en apparence, ne convenait pas particulièrement à la nature de leurs produits, mais qui est aujourd’hui la plus utilisée, et ce grâce à la simplicité, à la rapidité de sa programmation et surtout grâce à son réglage automatique.

En effet, la panneauteuse devance la presse plieuse par sa facilité de production. Nous avons découvert un nouveau monde, au point de mettre en oeuvre une refonte profonde du produit LU-VE qui naît aujourd’hui en intégrant des éléments en tôle conçus pour être réalisés sur la panneauteuse, y compris les moins adaptés à l’origine à cette technologie. En ce qui concerne l’augmentation de la production rencontrée, celle-ci est principalement due à l’utilisation du système de découpe laser et de tous ses atouts en termes de réduction des temps de cycle et de réglage nécessaires. Le facteur temps est donc l’un des gros avantages obtenus.

En somme, ce que nous avons vu et mis en oeuvre à Uboldo chez LU-VE constitue sans aucun doute un modèle de production d’excellence qui pourrait être répliqué et exporté dans les autres usines du Groupe installées dans le monde entier.

Extrait du reportage réalisé par Mr. Fabrizio Garner, paru dans le magazine «DEFORMAZIONE», Février 2016, no. 218.

Le logiciel OPSFlexCell propose la séquence optimale des éléments à plier en les attribuant à la machine la plus appropriée pour ce type de pièce

N° 75 avril 2016