Des solutions complètes et innovantes pour l’industrie 4.0

SALVAGNINI

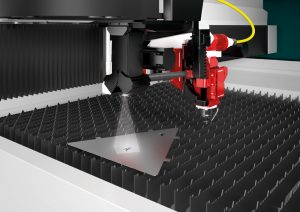

parA l’occasion du salon EuroBLECH 2016, Salvagnini a présenté un ensemble de solutions destinées à faire face aux challenges de l’Industrie 4.0, comme par exemple la solution FMC FlexCell qui combine un système de découpe Laser, une panneauteuse et une presse plieuse, chacun de ces systèmes communiquant avec les autres.

Depuis plus de cinquante ans, Salvagnini travaille dans le domaine de l’automation flexible et du travail de la tôle. Leader mondial dans la technologie du pliage, avec la plus grande usine de production située en Autriche, l’entreprise comprend quatre sites de design et de production et vingt-trois filiales dédiées à la vente et au service après-vente dans le monde entier. L’état d’esprit de ce groupe tourné vers le futur et ses avancées dans la technologie se reflètent dans ses solutions de haute qualité, innovantes, telles que ses systèmes de poinçonnage-cisaillage, ses panneauteuses, ses presses plieuses, ses systèmes de découpe laser fibre, ses systèmes intégrés FMS/FMC et ses magasins de stockage automatiques. Les dispositifs d’automation et les logiciels propriétaires complètent les solutions de Salvagnini.

.

.

Des machines intelligentes pour une usine intelligente

Le nouveau modèle de production de l’usine digitale ou d’industrie 4.0 est le nouveau standard au travers duquel les fabricants de machines-outils sont maintenant jugés. Salvagnin en a bien conscience et s’y est parfaitement préparé. Sur EuroBLECH 2016, l’entreprise a présenté un ensemble de machines et de solutions prêtes à s’attaquer au challenge que représente cette nouvelle révolution industrielle, montrant ainsi une fois de plus son esprit d’innovation et son positionnement dans le développement des machines de travail de la tôle.

Le monde du travail de la tôle est en train de traverser une nouvelle révolution industrielle. Dans les usines, les ordinateurs intégrés et les technologies d’information ont été transformés en objets intelligents capables d’échanger des informations et des données entre eux. C’est ce qu’on appelle l’Internet des Choses qui s’avère être ainsi le piller de ce changement appelé Industrie 4.0 qui nous amène à revoir notre façon de produire, et donc notre façon de concevoir les systèmes et leur technologie. C’est à ce stade que Salvagnini a su, une fois de plus, décrypter le marché, longtemps à l’avance, s’adaptant pour concevoir alors des solutions adéquates et flexibles.

L’entreprise a su faire communiquer les machines entre elles, mais ce sont les éléments qu’elles vont échanger qui vont faire la différence dans l’industrie, en termes d’efficience et de productivité. De cette façon, les énormes efforts de développement consentis ces dernières années dans la conception de solutions efficientes, polyvalentes et flexibles mettent Salvagnini en position privilégiée pour répondre aux besoins et aux demandes du monde de la production, lequel observe les progrès des usines digitalisées avec un grand intérêt.

Des machines efficientes et intelligentes

« De notre point de vue, explique Tommaso Bonuzzi, directeur Marketing, il est essentiel de pouvoir proposer des machines capables de communiquer de la meilleure façon possible avec l’énorme volume d’informations généré aujourd’hui par les usines. Chaque système doit être capable de récupérer, d’intégrer et de corriger les informations associées à un process spécifique, tout en étant lié à d’autres méthodes pour la fabrication d’un objet donné, afin de générer un flux de production ou un cycle optimal ».

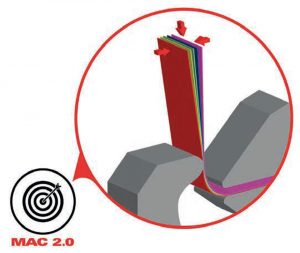

Chaque machine Salvagnini, que ce soit un système ou une solution, est conçue pour organiser les informations collectées de la meilleure façon possible afin de pouvoir répondre en temps réel, devenant ainsi une machine intelligente. Celle-ci peut, par exemple, mesurer une température et ensuite ajuster ses valeurs en fonction de la température récupérée. Même la plus petite des panneauteuses Salvagnini peut désormais mesurer l’épaisseur d’une tôle chargée dans la machine et s’ajuster seule si l’épaisseur mesurée n’est pas celle attendue. Et ce n’est pas tout : avec le système MAC 2.0, la machine peut ajuster ses paramètres afin de s’adapter au matériau en cours de process.

Tout cela réduit les risques d’erreur, élimine les déchets, assurant dès lors une haute qualité de production dans un environnement de fabrication où les tailles des lots ont une nette tendance à la réduction, dans un monde où l’impact des déchets est encore plus grand. Avoir des machines indépendantes et intelligentes présente un avantage certain dans la pleine exploitation du potentiel offert par l’interconnexion à son maximum : par conséquent, ce sont les machines intelligentes qui rendent la production intelligente.

Intelligente par définition, en se concentrant sur l’efficience du process

L’efficience du process et la flexibilité sont les points majeurs sur lesquels Salvagnini a travaillé dans les années passées au travers du développement de sa gamme de produits, qui comprend aujourd’hui de nombreuses solutions intelligentes et adaptatives dans le domaine de la découpe, du poinçonnage et du pliage de la tôle. Ces machines, de plus en plus autonomes et indépendantes dans le process de l’automation, parlant et communiquant entre elles et avec l’environnement dans lequel elles sont installées, dans un dialogue à deux voix, accompagnent le process de fabrication, le rendant moins coûteux et plus efficace.

« Il n’y a aucun intérêt à disposer d’une machine à auto-diagnostic si elle ne peut pas s’auto- corriger en fonction des erreurs repérées. Quel est le but d’avoir un rapide échange d’informations entre une machine et une autre si cela doit être suivi d’une intervention humaine en cas de nécessité, intervention qui devra s’opérer sur chacune des machines et qui fera perdre du temps ? Il est donc indispensable d’utiliser des systèmes qui communiquent entre eux, mais surtout qui doivent être intelligents et capables de s’adapter à tous les points de vue, tant au niveau du paramétrage, qu’au niveau de la production de la découpe ou du pliage », ajoute le directeur Marketing.

Ceci est le principe de l’Industrie 4.0 implémenté depuis des années par Salvagnini qui, afin d’obtenir des solutions réellement efficientes, a transformé ses machines en systèmes intelligents, en restant à l’avant-garde et en anticipant même les diktats de l’industrie moderne, avant même l’apparition du concept d’industrie 4.0.

De nombreuses démonstrations

C’est la raison pour laquelle la société Salvagnini est consciente du chemin parcouru et du rôle qu’elle a joué dans le monde du travail de la tôle, en ayant été la première à entrer dans cette nouvelle ère qui caractérise aujourd’hui le marché. A Hanovre, Salvagnini a démontré que l’Internet des Choses, la fabrication intelligente et l’Industrie 4.0 ne sont nullement des notions abstraites et aléatoires, mais qu’au contraire ce sont des faits concrets sur lesquels l’entreprise s’est appuyée depuis des années pour le développement de ses systèmes et de ses solutions.

Des machines adaptatives pour le process de fabrication capables de profiter de toutes les opportunités offertes par la communication digitale d’aujourd’hui sont utilisées comme des machines indépendantes ou bien intégrées dans une approche de flux, comme par exemple le cas de FlexCell qui a dominé le stand de Salvagnini.

Adoptant l’approche « pull », les machines en aval du flux peuvent optimiser les pièces qu’elles doivent recevoir et demander aux machines en amont les pièces à produire, tout en adaptant les séquences pour un résultat idéal basé sur les contraintes des machines précédentes. Tout ceci s’organise quelle que soit la façon dont les machines faisant partie du process sont organisées, que ce soit une ligne ou un assemblage de cellules, ainsi que cela a été démontré lors du salon. Cette particularité des machines à détecter, et quand c’est nécessaire à corriger en temps réel les variations qui peuvent émaner soit de facteurs techniques (propriété des matériaux…), soit de facteurs de production (séquences, flux…), conduit à l’optimisation de l’efficience tout en réduisant les risques d’erreur, voire même à leur totale suppression. En résumé, les temps de traitement sont optimisés, les temps de préparation réduits et les déchets ont pratiquement disparu. C’est donc la solution idéale pour les besoins de fabrication actuels centrés sur de petits lots avec de grandes variétés entre eux.

Extrait d’un article écrit par Fabrice Garnero, paru en octobre 2016 dans le magazine DEFORMAZIONE n°224

N° 85 Février/Mars 2017