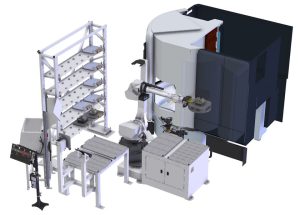

Robotflex CU70SP sur centres 5 axes, une solution pour robotiser tout type de production

TECAUMA

parParallèlement à sa gamme standard de robots de chargement/déchargement, sous la marque Robotflex, dédiée aux tours CN et centres d’usinage, Tecauma propose aujourd’hui des cellules robotisées Robotflex sur mesure afin de répondre au plus près aux besoins des industriels.

Tecauma a apporté une solution robotique sur mesure à l’un des leaders français de l’aéronautique. Déjà équipé de deux Robotflex de gamme standard, ce client a souhaité poursuivre ses investissements afin de « trouver un moyen de limiter encore davantage les opérations manuelles et d’augmenter l’autonomie de nos machines-outils, explique le directeur du site. Grâce à cette cellule, nous pouvons concentrer tous les types de produits sur une seule cellule, limiter les heures de préparation, de programmation et de lancement pour une production non-stop ».

Simplifier le passage d’un mode de chargement à l’autre

Cet équipement permet de charger les pièces selon les deux modes utilisés en usinage (direct ou sur palette étau) afin d’augmenter la flexibilité et l’autonomie. D’une part, le « Mode direct » : les pièces sont prédisposées sur les tables de la Robotflex. Celle-ci charge directement les pièces brutes dans la machine-outil, puis les remet à leur emplacement après usinage. Ce mode de chargement autorise des séries de quelques pièces jusqu’à plusieurs dizaines d’unités avec très peu d’outillage et de main-d’œuvre. Le modèle CU70SP peut être équipé de quatre tables permettant de lancer jusqu’à quatre séries de pièces différentes sans intervention humaine entre les séries. Le robot charge la plaque étau (l’outil de serrage) dans la machine-outil en préalable à la production et en toute autonomie. Il est également équipé d’un réglage automatique des mors pour s’adapter à la dimension des pièces, et ce sans intervention.

D’autre part, le « Mode palette » : les pièces sont mises en place sur des palettes étaux par l’opérateur depuis une station dédiée (SAS) et le robot les intègre automatiquement dans un magasin pouvant contenir jusqu’à vingt palettes de 400×400 mm pour des pièces de 22 kg maximum. Selon le besoin et la place disponible, un magasin supplémentaire (voire deux) peut être ajouté afin d’augmenter l’autonomie jusqu’à soixante palettes. Lorsque le magasin est prêt et la production lancée, la Robotflex charge les palettes dans la machine- outil sur plaque « point zéro », puis les ramène à leur place une fois l’usinage terminé. Reste à l’opérateur le déchargement des pièces depuis le SAS, sorte de « passe-plat » où le robot ramène les palettes avec leurs pièces usinées selon la demande.

Dans les deux modes, le robot change lui-même ses outillages de préhension et de serrage. La Robotflex CU70SP offre la capacité de passer d’un mode à l’autre sans intervention et d’enchaîner plusieurs séries de pièces sur plusieurs jours, pour une production « non-stop » : cette flexibilité redonne de l’oxygène au client en optimisant considérablement les temps broches et permet, in fine, de prendre des marchés malgré la pénurie de main d’œuvre.

Cliquez sur le QR Code pour visionner la vidéo

Cliquez sur le QR Code pour visionner la vidéo

EQUIP PROD – N°144 Mai 2023