Meca-Innov, un concentré de valeur ajoutée

EROWA / MECA-INNOV

parLa rencontre d’un passionné d’ultra-précision et d’un spécialiste de l’organisation de production robotisée a initié la voie pour porter le savoir-faire traditionnel franc-comtois à son plus haut niveau de valeur ajoutée. Dans l’atelier Meca-Innov, à la croisée de l’horlogerie-joaillerie, du médical et de l’aéronautique, le pragmatisme économique d’une organisation de production robotisée est la clé de voûte de fabrications complexes, aux limites de la technologie concernant l’ultra-précision. Du côté de la productivité, les relevés affichent 5 200 heures de broche par machine en quatorze mois.

Expert du ballon ovale, Thierry Sciauvaud, épaulé par Sylvie son épouse, assure les missions de sélectionneur, de capitaine et d’entraîneur d’une équipe de fonceurs, passionnés par la micromécanique. À leur intention, Meca-Innov s’est doté d’un parc machines remarquable pour sa très haute précision en fraisage 5 axes, UGV et ultrasonic. Il en est de même pour la précision de positionnement des pièces et la robotisation confiées à Erowa. Comme chacun le sait, la grande précision dans les micro-usinages s’acquiert par des protocoles rigoureux et de la pertinence pour atteindre la meilleure combinaison des facteurs de fiabilité géométrique et de qualité des déplacements. Pour trouver des solutions d’usinage adaptées aux difficultés liées à la précision de certaines formes et parfois à des matériaux peu conventionnels, l’expérience et l’inventivité sont indispensables.

La compétence autant que la performance

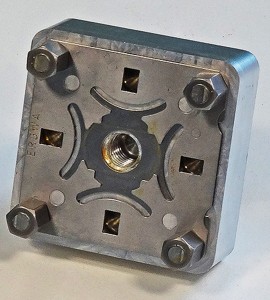

Même si l’expérience est longue à acquérir, la reconnaissance est encore plus difficile à obtenir. Lorsqu’il a créé son entreprise en 2001 dans l’intention de faire du micro-usinage sur céramique, Thierry Sciauvaud a fait sienne la devise de prudence pour un développement harmonieux de Meca-Innov : produire, innover, rentabiliser. Comme dans tout bon atelier de micromécanique, le premier objectif recherché est celui de la qualité sans perte de référence de positionnement. La solution qui s’est rapidement imposée a été le principe des plaques de centrage Erowa ITS 100 et ITS 50 associées aux mandrins PowerChuck. Le niveau de qualité obtenu a largement contribué au succès des travaux réalisés sur un centre de fraisage à broche ultrasonic. Parce qu’il permet une préparation des pièces en temps masqué et un chargement rapide, les six centres d’usinage ont bénéficié d’un équipement équivalent. Le principe proposé par le référentiel ITS Erowa est tellement souple qu’il est souvent directement positionné sur la pièce, sans support ni montage d’usinage. Celui-ci conservera une précision de repositionnement à +/- 0,001 mm, même après plusieurs allers et retours dans le magasin du robot Erowa. Une formule économique et facilement adaptable sur un brut destiné à être usiné par strates pour la fabrication de pièces de faible épaisseur.

Cette étape de standardisation des positionnements est cruciale pour une organisation productive : une gestion réactive des urgences avec possibilité d’interrompre un usinage sans perte de références, une meilleure utilisation des temps machine (cycles d’usinage long effectués en soirée), une augmentation du nombre d’heures copeaux (TRS), une polyvalence des centres d’usinage et une programmation standardisée.

Un savoir-faire d’exception

La finesse des travaux réalisés a naturellement rapproché l’entreprise des marques d’horlogerie les plus prestigieuses. ThierrySciauvaud estime qu’il n’y a plus de limite concernant l’industrie du luxe, quant aux matériaux utilisés, que ce soit des pierres précieuses ou à caractère sentimental pour leur détenteur. Pour ces matériaux exotiques, il reste à Meca-Innov de trouver les bons paramètres d’usinabilité pour tailler, sculpter avec précision des formes avec un rendu miroir. Certains boîtiers de montre demandent parfois plusieurs centaines d’heures machine. Les formes et les matières sont également les fils conducteurs pour le secteur médical dont la finesse des travaux sur les inox, le téflon et le PEEK avoisine la « broderie », procurant souplesse et légèreté aux bénéficiaires de ses implants. Plus récemment, le savoir-faire de Meca-Innov pour l’ultra-précision a ouvert un marché très technique concernant les pièces prototypes complexes pour le développement aéronautique.

Au service de la rentabilité des équipements

Bien pensée, l’organisation de la production adaptée à la micromécanique doit offrir du temps à l’opérateur pour la programmation et la préparation, sans négliger le volume à produire pour la rentabilité des équipements. Afin de donner de l’autonomie, de jour comme de nuit, à la machine Ultrasonic US 20, l’automatisation de celle-ci a permis de caler les temps de préparation et de réglage en adéquation avec le temps de présence opérateur. Dans la foulée, les opérations se déroulent sans interruption de la machine, en conservant inchangés tous les paramètres de réglage jusqu’au terme des usinages fins et délicats de la pièce ou d’une série. Tout arrêt d’activité sur ce type de machine ultra-précise suppose la reprise d’un protocole long de vérifications des conditions de travail pour garantir la géométrie finale de la pièce.

Sur un espace limité à 2 m2, Robot Compact ERC offre un volume de stockage adapté, avec des emplacements ITS 100 et des emplacements ITS 50. Ainsi, il est possible de garantir plus de 60 heures d’usinage entre les pièces de série et les « ébauches » sans réapprovisionner la machine. La puissance de travail au service de la réduction des délais est un avantage majeur selon le dirigeant : « sans faire beaucoup de copeaux, le temps de cycle pour une pièce est souvent très long avec une machine Ultrasonic. Il est désormais possible de dépanner un client pour 60 heures d’usinage à réaliser entre le jeudi et le lundi matin à la première heure. De plus, nous avons fortement augmenté notre capacité à produire ».

La robotisation qui s’adapte au métier

La robotisation des machines par étape enclenche un nouveau processus. Après le temps nécessaire à la compréhension de tous les enjeux de cette nouvelle organisation de production, il est progressivement apparu que l’on disposait d’un potentiel caché pour accroître la production des machines par un équilibrage harmonieux des moyens et des travaux à réaliser. Des objectifs ambitieux deviennent accessibles associant le service au client (qualité, réactivité), la gestion du temps opérateur réparti sur 4 ou 5 jours de présence hebdomadaire, le lissage du flux de production avec un TRS des machines élevé…

Cette approche de la production s’appuie sur la complémentarité et la polyvalence des machines pour en optimiser le fonctionnement. Autour du Robot Compact Erowa ERC 80, deux machines non identiques utilisent un magasin commun de 60 palettes pièces pour l’usinage en petites séries et les travaux quasi unitaires complexes. La mutualisation des ressources garantit l’autonomie suffisante à chaque centre avec un lissage des besoins de stockage au profit d’un flux pièces qui est tiré par deux machines de façon solidaire.

Pièce maîtresse du concept évolutif FMC de fabrication Lean, le superviseur Erowa EMC assure l’interface avec les programmes pièces, la machine et son robot. Le pilotage de chaque cellule est sécurisé, la gestion des urgences facilitée. En quelques clics, l’ordre de passage de pièces est ré-agencé. Le superviseur Erowa donne en temps réel toute la lisibilité sur le planning de sortie des différents lots en cours et la charge des machines correspondante. Pleinement concentrés sur la recherche des meilleurs paramétrages et de l’excellence de leur production, les opérateurs de haut niveau valorisent leur savoir-faire. L’automatisation permet de démultiplier leur action et d’en restituer tout son éclat.

N° 80 Septembre 2016