Une suite logicielle complète pour couvrir les besoins en ébarbage de Bénéteau

AUTODESK / BÉNÉTEAU

parÀ l’occasion du Forum Autodesk qui s’est déroulé pour la première fois en France, plus précisément dans ce qui était jadis le temple parisien de la Bourse, l’élégant Palais Brongniart, de nombreux intervenants avaient fait le déplacement pour faire part de leur expérience avec les nombreuses solutions du groupe Autodesk. C’est le cas notamment du célèbre fabricant de bateaux Bénéteau, spécialement venu de Vendée témoigner des logiciels PowerMILL, PowerShape, PowerInspect, FeatureCAM, et de leur utilisation dans l’usinage adaptatif pour l’ébarbage de ses pièces.

«Le numérique arrive de plus en plus dans nos ateliers ». Cette phrase prononcée par Benoit Mériau, Manager des Systèmes Numériques et R&D Process chez Bénéteau, l’un des leaders mondiaux de la plaisance, en évoquant le projet d’entreprise « Transform to perform », résume à elle seule la problématique que connaissent les nombreuses entreprises industrielles qui fonctionnent sur un modèle traditionnel depuis des décennies. Cependant, ces mêmes entreprises, venues présenter leurs multiples applications avec les suites logicielles d’Autodesk en octobre dernier au Palais Brongniart, à l’image de l’industriel vendéen en la personne de Benoit Mériau, montrent bien qu’elles ont depuis longtemps dépassé le stade de l’expectative afin de tirer profit des solutions que leur offrent les nouvelles technologies. Et force est de constater qu’Autodesk est en mesure de couvrir un maximum de besoins allant de la simulation numérique et du design au calcul de trajectoire d’usinage en passant par les solutions de métrologie et de mesure 3D.

«Le numérique arrive de plus en plus dans nos ateliers ». Cette phrase prononcée par Benoit Mériau, Manager des Systèmes Numériques et R&D Process chez Bénéteau, l’un des leaders mondiaux de la plaisance, en évoquant le projet d’entreprise « Transform to perform », résume à elle seule la problématique que connaissent les nombreuses entreprises industrielles qui fonctionnent sur un modèle traditionnel depuis des décennies. Cependant, ces mêmes entreprises, venues présenter leurs multiples applications avec les suites logicielles d’Autodesk en octobre dernier au Palais Brongniart, à l’image de l’industriel vendéen en la personne de Benoit Mériau, montrent bien qu’elles ont depuis longtemps dépassé le stade de l’expectative afin de tirer profit des solutions que leur offrent les nouvelles technologies. Et force est de constater qu’Autodesk est en mesure de couvrir un maximum de besoins allant de la simulation numérique et du design au calcul de trajectoire d’usinage en passant par les solutions de métrologie et de mesure 3D.

Entrée de plain-pied dans l’ère du numérique

Entrée de plain-pied dans l’ère du numérique

« Ma fonction couvre différents domaines technologiques, à commencer par la robotique et la cobotique à travers des projets européens mais aussi le domaine de l’impression 3D de grands modèles notamment ; à ce titre, nous menons des projets avec Autodesk et l’université de Nantes », détaille Benoit Mériau. L’illustration la plus évidente de la plongée de Bénéteau dans le numérique est bien entendu le programme digital de l’entreprise, « Transform to perform », allant du CRM à l’ERP en passant par l’atelier connecté, la fabrication additive ou encore la robotique…

La partie usinage est également concernée. « Le secteur du nautisme se résume à de la petite série et à une forte personnalisation des bateaux », souligne Benoit Mériau, justifiant ainsi l’intérêt de recourir au numérique dans certaines zones à travailler, notamment celles comprenant du polystyrène ; « notre objectif est avant tout d’améliorer les conditions de travail de nos collaborateurs. Nous avons ensuite souhaité aller plus loin avec la cobotique. C’est tout l’intérêt de ce projet global ».

Le passage à l’usinage adaptatif

Le passage à l’usinage adaptatif

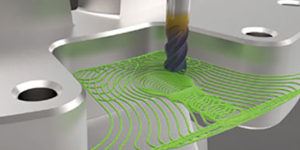

S’il y a une opération délicate, c’est bien celle de l’ébarbage de grandes pièces. Effectuée sur des machines à portique longues de 25 mètres (25x6x4), cette opération pose des problèmes de positionnement de la pièce afin d’obtenir une précision au dixième. Auparavant, Bénéteau utilisait un conformateur, une sorte de moule permettant de placer la pièce. Or, avec parfois quatre-vingt-dix bateaux en production, le recours à un conformateur était devenu chronophage. « Nous avions dès lors besoin d’une solution adaptative capable de reconnaître immédiatement les dimensions du bateau à produire » et permettant aux équipes de positionner la pièce exactement au bon endroit pour optimiser au maximum l’ébarbage. Avant de faire appel à Autodesk, Benoit Mériau explique que « nous prenions les points dans l’espace via Excel ; le problème était que lorsqu’on déplace la pièce, les références bougent aussi. Il fallait recommencer l’opération à chaque changement de pièce, ce qui nous faisait perdre beaucoup de temps ».

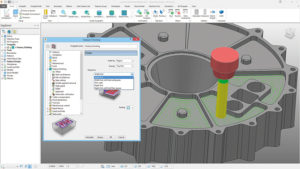

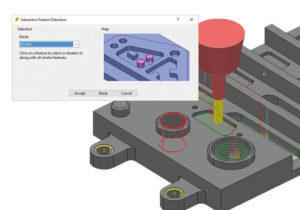

Autodesk a ainsi développé une solution permettant de recalculer automatiquement l’emplacement de la pièce. « Nous avons juste à lancer le palpage pour certaines parties très sensibles ». La suite logicielle d’Autodesk se charge du reste. Les Bureaux d’études envoient leur fichier CAO au service FAO. La FAO utilise Power Shape pour ajouter les zones techniques puis la continuité vers PowerMILL pour le calcul des trajectoires. Pour finir, PowerInspect assure le recalage de la pièce et FeatureCAM, en reconnaissant les surfaces de la pièce à usiner, va pouvoir prendre les points afin de replacer automatiquement la prochaine pièce. « À toutes les étapes, nous évoluons à travers un seul arbre de fabrication. L’environnement reste le même ». Outre le confort de travail et l’amélioration de la qualité liée à la précision de recalage de la pièce, Bénéteau a beaucoup gagné en temps d’ébarbage passant de 12 heures à 1 heure et 45 minutes ! Un argument de poids dans le passage de l’entreprise à l’ère du numérique.

N° 99 mars-avril 2018