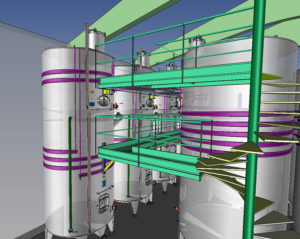

Une solution logicielle pour optimiser la production des cuves de cognac

TOPSOLID / MICHEL VAUTIER

parSouple et facile à utiliser, TopSolid’Design a aidé Michel Vautier, une TPE spécialisée dans la fabrication des cuves inox, à mieux communiquer avec ses clients. Ces derniers ont désormais la possibilité d’analyser sous toutes les coutures leurs projets avant l’installation. Une sacrée économie de temps !

Située à Gensac-la-Pallue près de Cognac (Charente), l’entreprise Michel Vautier surprend à plus d’un titre les nombreux visiteurs venus dans la région pour acheter leur bouteille de cognac préféré. Au milieu d’un paysage champêtre, ces derniers découvriront avec étonnement un spécialiste de la conception et de la fabrication des cuves inox, des produits extrêmement techniques qui ne laissent aucune place à l’improvisation. En effet, cette PME familiale d’une vingtaine d’employés, spécialisée dans l’art de la chaudronnerie inox de précision, maîtrise la fabrication sur mesure de ses installations.

À partir d’une tôle en acier inox de 2 ou 8 mm d’épaisseur, l’équipe est capable de répondre aux cahiers des charges les plus complexes. Avec un suivi de A à Z d’un projet, jusqu’à l’installation de la cuve sur le site du client. « Née il y a quarante-cinq ans, notre entreprise livrait au début des cuves vinicoles, explique Florine Longeon, responsable du bureau d’études. Aujourd’hui, cette activité représente toujours 80 % de notre production, mais nos cuves font leurs preuves dans de nombreux autres domaines, comme l’agroalimentaire, l’industrie chimique, la cosmétique, la pharmacie, la parfumerie… ». Des produits dont la conception et la fabrication doivent être irréprochables. « Méticuleuses, les opérations de finition sont indispensables pour réussir parfaitement la réalisation d’une solution adaptée aux besoins du client », ajoute Gilbert Longeon, responsable de la fabrication.

Une modélisation 3D efficace

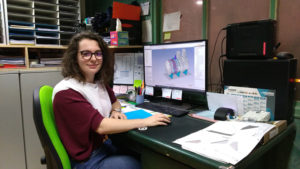

Une démarche dans laquelle la conception joue évidemment un rôle essentiel. « La complexité des projets et le souci permanent d’amélioration du service apporté aux clients nous ont incités à passer de la CAO (conception assistée par ordinateur) 2D à la 3D », confirme Florine Longeon qui a pu apprécier pendant ses études les qualités du logiciel TopSolid’Design. Alors, le choix du logiciel de TopSolid a été vite fait. Depuis plus d’un an, ce puissant outil de modélisation aide l’entreprise à mieux collaborer avec ses clients, à améliorer leurs projets et à bien implanter les accessoires prévus pour chaque cuve. « Nous pouvons assurer rapidement la modélisation 3D des projets, aussi complexes soient-ils, affirme la spécialiste. Souple et intuitif, le logiciel facilite la réalisation des commandes particulières et constitue un outil efficace pour pouvoir étudier avec le client l’implantation de la cuve dans son bâtiment avant son installation réelle », assure de son côté Gilbert Longeon.

“ Chaque projet de cuve nécessite une conception adaptée et TopSolid’Design nous aide à mieux maîtriser les commandes particulières. Sans parler de la possibilité pour le client de visualiser l’implantation de la cuve dans le bâtiment avant son installation. ”

Florine Longeon

Ainsi, la modélisation 3D et les puissantes fonctions de paramétrage du logiciel ont changé la vie de l’entreprise cognacaise. Et celle de ses clients. « Cette démarche de conception leur permet d’analyser sous toutes leurs coutures les futures installations. Une sécurité indispensable, surtout pour les PME. Les solutions sont ensuite bichonnées en atelier, qui se charge des opérations délicates, comme la découpe à CNC et le soudage TIG qui ne doivent pas connaître le moindre ratage. Les moindres difficultés de fabrication sont ainsi rapidement détectées et TopSolid’Design se charge d’adapter la modélisation de la cuve aux impératifs de production ». Ce qui représente un gain de temps important. La découpe CN sera-t-elle aussi programmée avec un outil TopSolid, en l’occurrence TopSolid Sheet Metal ? C’est une évolution à laquelle l’entreprise est en train de réfléchir.

EQUIPPROD • N°118/119 Avril/Mai 2020