Un siège d’avion allégé pour faire économiser près de 200 M€ aux compagnies aériennes !

AUTODESK

parAu Pier 9, le centre d’innovation de 27 000m² d’Autodesk à San Francisco, le chercheur Andreas Bastian travaille depuis un an sur une problématique unique. Ses études portent sur la création d’une passerelle entre les pratiques traditionnelles de métallurgie avec un procédé technologique plus récent : l’impression 3D, également connue sous le nom de fabrication additive.

Ce cadre de siège permettrait également aux avionneurs de réduire considérablement leur impact carbone

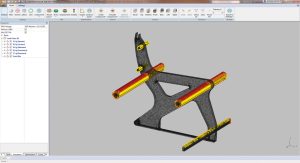

La faisabilité de ses recherches est démontrée par un projet : l’optimisation de la structure d’un siège standard d’avion. Cette dernière a été légèrement allégée en utilisant une technologie d’optimisation du maillage et de la surface : un algorithme dans le logiciel Netfabb d’Autodesk a créé une géométrie capable de répondre aux objectifs de conception spécifiés en amont. Dans ce cas, l’objectif était d’obtenir une structure de siège aussi solide que le design d’origine, mais beaucoup plus légère. Le design qui en résulte est une structure complexe, qu’aucun humain ne pourrait créer par lui-même.

Grâce à ce processus de conception, la structure allégée du siège minimise à la fois le besoin en kérosène à hauteur de plusieurs millions d’euros et les émissions de carbone. Pour autant, ces conceptions complexes peuvent être difficiles à fabriquer avec des moyens traditionnels. Dans de nombreux cas, des géométries complexes combinées à l’optimisation du design nécessitent le recours à l’impression 3D.

Un problème de l’impression 3D

Le secteur de la fabrication additive évolue rapidement. L’innovation autour des imprimantes et des matériaux, y compris les métaux, progresse très vite et les coûts associés diminuent. Mais en réalité, ces options matérielles sont encore limitées par rapport aux formats traditionnels de fabrication. Le coût de l’impression 3D à grande échelle n’est pas encore concurrentiel par rapport à la production traditionnelle de pièces. Cela nous ramène à l’objet des recherches d’Andreas Bastian. « Bien que la fabrication additive soit très prometteuse pour l’évolution du secteur de la fabrication, elle demeure encore nouvelle pour de nombreux créateurs de produits, explique Andreas Bastian. Le procédé de moulage existe depuis des millénaires et est incroyablement bien maîtrisé. Des centaines de milliers d’ingénieurs, de fonderies et d’usines possèdent une solide expertise en la matière. C’est l’une des raisons pour lesquelles je cherche à créer une passerelle entre les deux ».

« Nous pouvons générer des formes incroyables, de haute performance, mais nous avons dû aller au-delà de la fabrication additive métallique pour ce projet », souligne Andy Harris d’Autodesk, qui a collaboré avec Andreas Bastian. Pour répondre à cette problématique, le chercheur a combiné le meilleur de la fabrication additive au procédé de moulage. Puisque l’impression 3D gère beaucoup mieux la complexité du maillage géométrique que les autres technologies de formage de métal, cette méthode a été utilisée pour imprimer des moules positifs ou des modèles en plastique de la structure du siège. Andreas Bastian a choisi l’impression en plastique au lieu du métal, un processus moins cher, plus rapide et plus souple. Les modèles ont ensuite été utilisés pour créer des moules en céramique pour le moulage : une façon beaucoup plus abordable de produire des sièges en plus grande quantité.

Dans un horizon proche, le moulage offre plusieurs avantages par rapport à la fabrication additive métallique. L’impression 3D supporte quelques dizaines de métaux alors que le moulage peut se faire avec des milliers de métaux et de composites. Les options matérielles offertes par le moulage sont également plus nombreuses. Enfin, la taille est aussi une autre limite de la technique d’impression 3D. Même en utilisant la technologie Project Escher d’Autodesk, les volumes d’impression seront, au plus, de quelques mètres cubes. En revanche, le moulage peut supporter des objets massifs qui pèsent des dizaines de milliers de kilos. A cela s’ajoutent les économies importantes liées au moulage et à la disponibilité d’une expertise d’ingénierie très répandue.

Une collaboration multiple

Andreas Bastian avait justement besoin de cette expertise en moulage pour donner vie à son projet. Le Pier 9 d’Autodesk est équipé de tous les types d’imprimantes 3D et de machines CNC, mais pas d’outils de moulage pour le métal en fusion. Andreas Bastian s’est donc associé à Jack Ziemba et Paul Leonard d’Aristo Cast, une fonderie américaine située dans le Michigan. Ceux-ci y ont vu l’occasion d’alléger encore davantage la structure du siège : en réalisant un coulage de magnésium au lieu de l’aluminium habituellement utilisé pour les sièges d’avion. La fonte de magnésium est compliquée mais est 35% plus légère que l’aluminium. « Nous avons saisi cette opportunité de travailler avec Andreas Bastian et Autodesk. Ce projet passionnant nous a permis de tester de nouvelles techniques pour le moulage de magnésium, a expliqué Paul Leonard. Cela nous a également permis d’en apprendre davantage sur les techniques avancées de conception et d’optimisation. C’est encore quelque chose de nouveau dans notre secteur industriel ».

Beaucoup de fonderies ont mis la clef sous la porte ces dernières années, la production se déplaçant à l’étranger. Aristo Cast envisage ainsi d’adopter ces nouvelles techniques comme la fabrication additive, et de combiner cette dernière à son expertise en moulage, devenant ainsi un exemple pour beaucoup d’autres fonderies dans leur région.

Un résultat impressionnant

En choisissant d’utiliser le magnésium, Andreas Bastian et Andy Harris ont lancé de nouvelles simulations dans le logiciel Netfabb en indiquant ce nouveau matériau, confirmant ainsi ses propriétés. Andreas Bastian a ensuite envoyé le modèle 3D mis à jour à l’équipe d’Aristo Cast qui a d’abord imprimé le motif en résine plastique, puis l’a revêtu de céramique afin de créer un moule négatif. Une fois la coque en céramique durcie, le plastique a été chauffé et vaporisé. Ensuite, le moule a été saisi et les pièces ont pu être coulées, d’abord en petite quantité. Il a été ainsi démontré qu’il s’agit d’un processus viable qui permettrait de réaliser jusqu’à 160 sièges tous les deux jours.

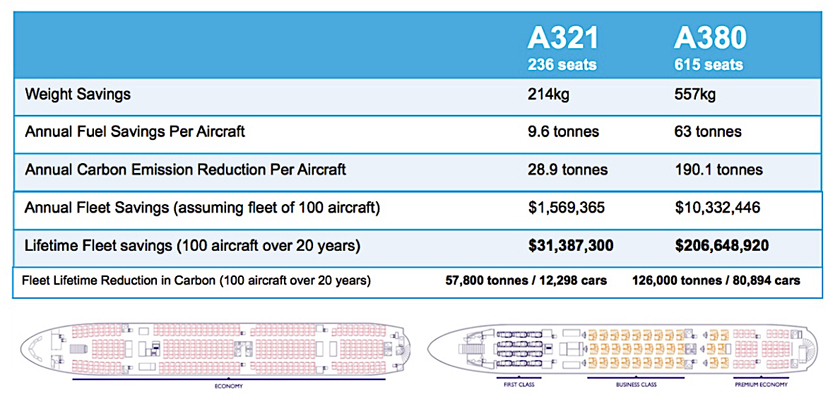

Sur la base du prototype de la structure du siège, Andreas Bastian s’est associé à Rhet McNeal, résidant du Pier 9, pour faire une extrapolation des résultats. Pesant seulement 766 grammes, chaque structure prise individuellement est 56% plus légère que les sièges actuels en aluminium classiques de 1672g : l’optimisation du design représente 30% de la réduction de poids et le magnésium, les 24% restants. Imaginons : si un constructeur aéronautique, disons Airbus, remplaçait les 615 sièges de ses A380 par cette nouvelle structure de siège et le faisait sur une flotte de 100 avions qui ont généralement une durée de vie de vingt ans, combien d’argent économiserait-il ?

Les chiffres d’Andreas Bastian permettraient de faire économiser à cette compagnie aérienne, la somme de 190 128 514€, sur la base du cours moyen du carburant de 2015. Donnée plus conséquente encore : cette économie de carburant correspond à une réduction de 126 000 tonnes d’émissions de C02 sur la même période. C’est l’équivalent de 80 000 voitures en moins sur la route pendant un an. 1

Ce n’est pas la première fois qu’Autodesk utilise le design génératif (ou conception générative) et la fabrication additive pour aider les avions de ligne à réduire leur poids, la consommation de carburant et les émissions de C02. Le studio de design d’Autodesk, The Living, travaille ainsi avec Airbus sur une « cloison bionique » destinée à ses A320. Lorsqu’elle a été déployée dans le carnet de production des A320 d’Airbus, l’entreprise a estimé que la réduction des émissions de carbone serait équivalente au retrait de 96 000 voitures par an. La cloison est actuellement soumise à des tests auprès de l’Administration Fédérale de l’Aviation américaine (FAA) et Airbus espère leur mise en œuvre dans l’année à venir. « Autodesk repousse les limites dans l’allègement des pièces pour l’industrie aérospatiale, a déclaré Bastian Schaefer, Directeur de l’innovation chez Airbus. La combinaison de la conception générative à l’optimisation de la forme et aux technologies de fabrication de pointe sont absolument essentielles à la prochaine génération d’avions qui seront plus éco-énergétiques et plus durables ».

Pour l’instant, la structure du siège est encore un projet de recherche, bien que celui-ci présente une application commerciale évidente. « Nous n’avons pas fait ce projet pour vendre des structures d’assises, explique Andreas Bastian. Notre volonté est de montrer la puissance de l’association des technologies avancées d’Autodesk dans le design génératif et la fabrication additive à un procédé de fabrication plus courant, le moulage. Oui, la mise en œuvre est incomparable pour le secteur aérospatial, mais cela peut aussi s’appliquer à d’autres domaines : l’automobile, les dispositifs médicaux, les équipements industriels… ».

C’est ce type de recherche d’avant-garde qu’Autodesk mène à Pier 9 et dans tous ses autres centres de création à travers le monde. Ces recherches expérimentales sont menées pour montrer aux clients d’Autodesk ce qu’il est possible de réaliser lorsqu’on impose des contraintes aux logiciels, au matériel et aux matériaux. Lorsqu’on se tourne vers l’industrie du futur.

1 Calculs du carburant réalisés sur la base du prix moyen du carburant aux Etats-Unis en août 2015, soit 5,20$/gallon : http://aviationweek.com/bca/jet-and-avgas-fuel-prices-august-2015

N° 90 Juin 017