Sharnold divise par 2 les temps de réalisation d’outillages des moules avec VISI

VERO SOFTWARE / SHARNOLD Ltd.

parGagner 50% de temps de réalisation d’outillages de ses moules avec la CAO VISI avant le transfert des fichiers vers la FAO WorkNC afin de générer le code d’usinage en seulement quelques instants, tels sont les résultats de l’implémentation des solutions de l’éditeur Vero Software chez le mouliste anglais Sharnold.

«Auparavant, il nous fallait quasiment une semaine pour concevoir des moules complexes. Lorsque nous avons investi dans VISI, quelques jours ont suffi. Et c’est encore plus rapide maintenant » ; tels sont les mots de Mark Chapman, mouliste et secrétaire de la société familiale Sharnold. Les moules de celle-ci sont conçus dans VISI puis usinés avec des parcours générés par WorkNC, ce qui permet de respecter à chaque fois les tolérances très étroites nécessaires.

L’entreprise a été fondée en 1957, comme fabricant de moules en sous-traitance. Elle a emménagé en 1970 dans ses locaux actuels de 325 m² dans le Northamptonshire, en Angleterre, avec dix employés. Aujourd’hui, quatre personnes seulement en assurent la direction : Maurice Chapman, ses deux fils Mark et Stephen, ainsi que Tracy, l’épouse de Stephen. Maurice Chapman a acheté des parts de la société en 1982, pour finalement en devenir l’actionnaire majoritaire. Bien que la conception d’outillages pour les injecteurs représente une importante part de ses activités, la société a développé sa propre activité d’injection en 2000 et possède aujourd’hui sept machines : deux Boys, deux Battenfelds et trois Arburgs. Grâce à ces machines, elle dispose d’une pression d’injection de 22 à 100 tonnes, ce qui lui permet de fournir des pièces en plastique moulées pouvant atteindre 230 grammes.

Alors que WorkNC de Vero Software est utilisé pour usiner les moules depuis au moins quinze ans, VISI (également du même groupe) représente un investissement relativement récent. « Il est déjà un élément essentiel pour notre activité, déclare Mark Chapman. Les dessinateurs CAO produisent des pièces de plus en plus complexes, mais VISI nous permet de répondre à ces demandes facilement et rapidement. Ce qui auparavant nous posait problème est maintenant simple à réaliser. Par exemple, la production des lignes de plan de joint est désormais beaucoup plus simple, tout comme la génération des chariots. VISI a considérablement accéléré l’ensemble du processus de conception ».

Réduction de moitié du temps passé sur la conception et l’usinage

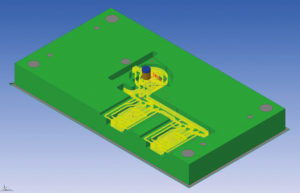

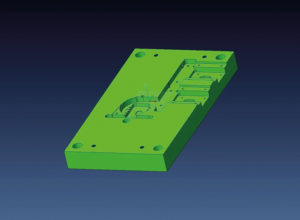

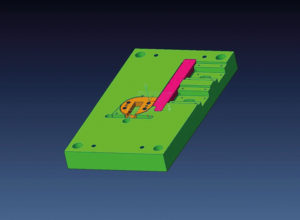

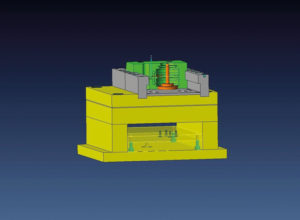

Combinée avec le pilotage du centre d’usinage 3 axes Hurco VMX et des centres de fraisage à banc fixe Hurco Hawk et XYZ par WorkNC, la conception de moules par VISI permet à Sharnold de respecter les tolérances requises (pouvant parfois atteindre plus ou moins 0,05 mm) pour l’ensemble de la production de l’entreprise. « Chaque moule que nous produisons passe par les deux logiciels. L’utilisation de VISI et des machines Hurco nous permet de réduire de moitié le temps passé sur la conception et l’usinage. Le temps global passé sur la production de l’outillage complet est réduit d’un tiers. » Le mouliste ajoute que le process commence par le composant plastique ; qu’il produise l’outil pour un autre injecteur ou qu’il utilise ses propres machines d’injection. Ainsi, Mark Chapman déclare : « grâce à VISI, nous pouvons contrôler l’intégrité du modèle avant de commencer. L’application offre toute une gamme d’outils permettant de s’assurer que les surfaces sont jointes, car si nous essayons de travailler avec un modèle mal conçu, le moule ne fonctionnera pas ».

› Sharnold travaille pour de multiples secteurs allant de l’automobile aux portes sécurisées

en passant par l’électronique, les bandes transporteuses et l’industrie aéroportuaire

Et d’ajouter : « Je contrôle les géométries avec la fonction d’analyse des dépouilles, pour m’assurer que les bons angles sont appliqués, puis je passe à la conception. Comme VISI dispose d’une grande bibliothèque de matières, avec leurs spécificités et leurs caractéristiques, il est facile d’appliquer le retrait plastique sur lequel je travaille ». La séparation de la partie fixe et de la partie mobile est rapide et facile, y compris avec des plans de joints décalés, comme pour les coulisseaux et les zones délicates ; « je peux rendre transparente à l’écran la partie fixe ou mobile, afin de voir l’intérieur et m’assurer que les faces sont jointes, et que tout fonctionne parfaitement. »

Impressionné par la vitesse et la précision

Impressionné par la vitesse et la précision

Une fois satisfait de la séparation, Mark Chapman soustrait la pièce des inserts et établit la taille de l’empreinte autour de celle-ci. Alors que VISI sélectionne automatiquement la base du moule lorsque l’insert et la pièce sont terminés, il est particulièrement impressionné par la vitesse et la précision avec laquelle cela peut être manuellement ajusté en cas de besoin. « Lorsque je travaille sur des outillages multi-empreintes, VISI me permet de copier l’insert terminé dans la position suivante et, à la fin de l’opération, VISI sélectionne automatiquement la plaque support. Enfin, il existe des outils pour effectuer des modifications manuelles, si nécessaires. »

Mark Chapman ajoute que le générateur de seuil d’alimentation et la bibliothèque d’éjecteurs contribuent à accélérer la conception. Le transfert depuis la CAO de VISI à la FAO de WorkNC est également rapide et simple. « Je positionne chaque plaque dans un calque différent, afin d’avoir la plaque de bridage, la plaque porte empreinte de la partie fixe et la plaque porte empreinte de la partie mobile enregistrées individuellement en tant que fichiers VISI natifs. Comme WorkNC peut lire les fichiers VISI, il me suffit de les transférer. Je peux sortir une conception de plaque finalisée de VISI, et WorkNC génère les parcours en moins d’une minute ».

Les pièces moulées de Sharnold sont majoritairement destinées à des secteurs allant de l’automobile aux portes sécurisées en passant par l’électronique, les bandes transporteuses et les industries aéroportuaires. Elles comprennent une sangle « Python » pour les brasseries, et un système de poulie pour un convoyeur à bande. La sangle « Python » est utilisée pour fixer la tuyauterie menant des caves du pub aux tireuses du bar. Elle est fabriquée à partir de déchets plastiques broyés provenant d’autres procédés de fabrication. Après avoir été informée par Dirk Parker du projet de leur client L’Isolante K-Flex, basé dans le comté du Leicestershire (Angleterre), l’entreprise a utilisé VISI pour créer l’outillage du moule à partir d’une pièce existante fabriquée auparavant suivant une méthode différente.

Le contrat pour le système de poulie est arrivé après la production d’un petit bloc de serrage pour Axiom GB. « Nous avons produit environ 5 000 pièces, ce qui représentait son premier investissement dans le moulage. Ce fut un tel succès que notre client nous a demandé de travailler sur les roues de son système de convoyage. Nous avons ainsi conçu le moule complet dans VISI, puis transféré les fichiers dans WorkNC pour l’usinage des plaques, des formes et des électrodes ».

Globalement, Sharnold fabrique une douzaine d’outils de moulage par an, des plaques de support allant de 75 mm² jusqu’à 445 mm², et expédie environ quarante produits moulés différents, totalisant 100 000 pièces par mois. « Pas si mal pour seulement quatre personnes », conclut Mark Chapman. Stephen et lui, accompagnés par leur père Maurice, travaillent sur la conception et les opérations d’outillage. Tracy, quant à elle, s’occupe de la partie administrative.

EQUIP’PROD • N° 102 septembre 2018