Rationaliser l’activité de l’industrie du moule et de l’outillage avec des fonctionnalités CAO orientées « fabrication »

HEXAGON

parLe groupe Hexagon, via sa division Manufacturing Intelligence, fournit désormais aux ateliers de moules et outillages utilisant le logiciel WorkNC un accès direct à son puissant logiciel de préparation de modèles. En s’interfaçant avec les différents systèmes de CAO, les programmeurs peuvent usiner des pièces simplement et éviter des erreurs coûteuses.

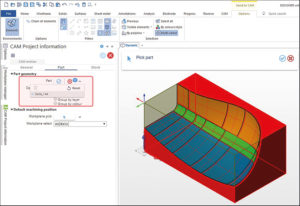

En fournissant aux clients WorkNC un accès à son application de CAO méthode (Designer companion), Hexagon entend simplifier la préparation des moules ou des outillages avant l’usinage, en interprétant tout type de fichiers provenant de différents outils de CAO utilisés dans l’industrie. Comme le logiciel inclut des outils spécialisés pour l’ingénierie du moule et de l’outillage, le process de préparation des modèles est considérablement simplifié pour une meilleure productivité.

En accédant directement à la préparation CAO, les programmeurs ont désormais la possibilité d’accélérer le processus de réparation des faces manquantes, en étendant les surfaces et en bouchant les trous et les poches. Il fournit aussi des fonctions de modélisation directe plus faciles, plus intuitives et moins limitantes que la modélisation paramétrique traditionnelle. Les utilisateurs expérimentés peuvent choisir une approche de conception hybride combinant les techniques de modélisation surfacique et solide, pour les adapter à leur méthode de travail et atteindre un plus haut degré de productivité et de flexibilité.

Une fois prêts, les utilisateurs peuvent envoyer les modèles solides directement depuis Designer à WorkNC, créant toutes les entités WorkNC comme le brut, la géométrie, les fixations… « Nous fournissons à chaque atelier un accès direct à de puissants process de préparation pour le moule et l’outillage, afin que les professionnels du secteur aient tout ce qu’il faut pour s’assurer que les pièces peuvent non seulement être fabriquées, mais également usinées conformément aux attentes du concepteur et réalisées dans les meilleures conditions possibles », indique Miguel Johann, responsable secteur et produit.

De nouvelles stratégies d’usinage 5 axes

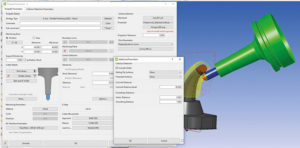

Une fois le modèle préparé, les améliorations apportées aux fonctions de programmation de WorkNC réduisent le temps de calcul des trajectoires d’outil et aident à générer un code plus rapide et plus efficace pour des temps de cycle réduits. Utilisée avec l’option trajectoire d’outil en spirale, la stratégie de finition parallèle 3 axes prend en charge toute forme d’outil (boule, torique, tonneau, etc.). En moyenne, le parcours de finition parallèle option usinage par niveau est calculé quatre fois plus vite que l’ancienne finition par niveau.

La technologie Advanced Toolform prend en charge quant à elle la programmation de toute forme d’outil pour une plus grande efficacité et joue un rôle clé dans les nouveaux développements de WorkNC. De nouvelles stratégies d’usinage 5 axes (courbes, offset et finition parallèle) sont utilisées pour générer des trajectoires d’outil fiables et rapides avec des fraises tonneaux, profilées et d’autres formes définies par l’utilisateur, en vue d’améliorer la finition des surfaces et de réduire les temps de cycle.

La reprise en contournage avec la fonction Advanced Toolform permet une détection du restant matière plus rapide et plus précise en permettant à toute forme d’outil d’être sélectionnée. Cette stratégie de reprise offre aux utilisateurs la possibilité d’usiner automatiquement le restant matière, après une première opération d’ébauche, à l’aide d’outils de fraisage de plus en plus petits pour les opérations d’ébauche et de finition suivantes.

EQUIP PROD • N°130 Septembre 2021