Prendre le meilleur de trois grands acteurs de l’industrie pour répondre aux défis d’usinage

MASTERCAM / RÖDERS / UNION TOOL

par Spécialement conçue, développée et usinée « en live » sur le salon Global Industrie, une pièce réalisée à 100 % en aluminium a suscité la curiosité des visiteurs. Sa particularité ? Montrer les nombreuses possibilités qui s’offrent aux usineurs issus de différents secteurs d’activité, grâce au savoir-faire et à la complémentarité de l’éditeur de CFAO Mastercam, du constructeur de machines Röders et du fabricant d’outils coupants Union Tool.

Spécialement conçue, développée et usinée « en live » sur le salon Global Industrie, une pièce réalisée à 100 % en aluminium a suscité la curiosité des visiteurs. Sa particularité ? Montrer les nombreuses possibilités qui s’offrent aux usineurs issus de différents secteurs d’activité, grâce au savoir-faire et à la complémentarité de l’éditeur de CFAO Mastercam, du constructeur de machines Röders et du fabricant d’outils coupants Union Tool.

Décidément, le salon Global Industrie, premier grand salon de la rentrée et maintes fois reporté depuis plus d’un an et demi, a révélé beaucoup de bonnes surprises. Véritable rendez-vous à succès, en particulier les journées de mardi et mercredi, cette édition lyonnaise a convaincu par son affluence mais également par l’inépuisable volonté – et la nécessité – de travailler ensemble.

>> Les différents acteurs du projet avec, de gauche à droite, Raphaël Gravois (Union Tool), Thomas Lange (Röders), Frédérick Leblond (Union Tool), Bertrand Duclaux-Monteil (Röders), Arnaud Joffre et Paul Fernandez de Mastercam

En témoigne ce projet (lui aussi plusieurs fois reporté à mesure que le salon était repoussé) qui a rassemblé trois grands noms de l’usinage : Mastercam, acteur de premier rang mondial des logiciels de CFAO avec plus de 272 000 licences dans le monde, dont 5 000 en France répartis sur quelque 2 700 clients ; le constructeur allemand de centres d’usinage de précision Röders (précurseur de l’usinage à grande vitesse dynamique), qui s’illustre notamment à travers des machines de hautes performances, de grande précision et de qualité de surface parmi les plus élevées, sans oublier les machines de rectification par coordonnées ; et enfin le fabricant japonais d’outils coupants Union Tool (dont le siège européen est implanté en Suisse), spécialiste mondial des outils dédiés au secteur des circuits imprimés et, plus globalement, sur les petits diamètres (généralement inférieurs à 12 mm).

Une pièce représentative des différents marchés et des problématiques des usineurs

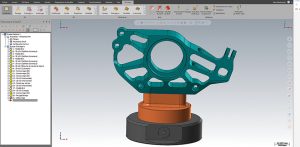

>> Cette pièce en aluminium est révélatrice d’un parcours d’outils stable, d’un usinage réalisé avec des outils coupants efficaces, le tout sur une machine précise

L’idée a germé fin 2019 entre les trois partenaires souvent amenés à travailler ensemble sur des projets de clients communs. « Nous avions la volonté de réaliser une pièce de démonstration aux formes géométriques complexes, avec beaucoup de courbes et de zones avec des poches présentant des difficultés à usiner et avec la nécessité de retirer beaucoup de copeaux, détaille Raphaël Gravois, technicien d’application chez Union Tool. L’objectif était, à travers une pièce représentative des différents marchés et rassemblant l’ensemble des problématiques que rencontrent nos clients, de gagner en vitesse et d’enlever les copeaux tout en gardant une qualité de surface optimale ».

>> Outre la CFAO de Mastercam, les partenaires ont utilisé des outils d’Union Tool et un centre d’usinage 5 axes de Röders

Cette pièce faite en aluminium est révélatrice de la qualité d’un parcours d’outils stable, d’un usinage efficace réalisé avec des outils coupants, le tout sur une machine à la fois performante et précise. Celle-ci a en effet été usinée à partir d’une Röders RXP 501 DSC, un centre 5 axes d’une vitesse de broche de 42 000 tr./min., exposé sur le salon Global Industrie début septembre à Lyon. « Il s’agit d’une des machines que nous vendons le plus aujourd’hui, souligne Bertrand Duclaux-Monteil, directeur commercial de Röders en France. Cette version 501, qui est une nouvelle évolution de la 500, répond à de nouveaux besoins dans de multiples secteurs d’activité tels que l’aéronautique, l’automobile, la défense, le spatial, la forge, le médical ou encore l’industrie du moule… ». Les atouts de cette machine résident notamment dans sa conception rigide et dans la répartition optimale de l’inertie, la précision grâce au double maintien de la table axe C, dans des entraînements directs puissants et sans usure, le contrôle précis de la température ou encore le découplage dynamique (le sens de pivotement étant perpendiculaire à l’axe X).

Du côté de l’outil coupant, là encore, pas de place à la négligence ; la qualité est de mise et les outils d’Union Tool ont eux aussi joué un rôle précieux dans la réalisation de cette pièce complexe. « Le revêtement DLC de nos outils et la lubrification de l’arête de coupe ont permis, par exemple, d’éviter que l’aluminium ne vienne coller, explique Raphaël Gravois. De plus, ce revêtement, tout comme l’affûtage de nos outils, est entièrement réalisé dans notre usine au Japon ; Union Tool maîtrise en effet, de bout en bout, la production de ses outils ». Au total, seuls trois outils (d’ébauche et de finition à la fois) ont été utilisés pour l’usinage de la pièce : une fraise 3 dents, une fraise boule et un foret plat.

Un parcours d’outil fluide avec la CFAO de Mastercam

>> Le parcours d’usinage a été programmé sur la version 2021 de Mastercam, leader mondial des logiciels de CFAO

L’objectif de produire une pièce complexe et représentative des besoins de nombreux industriels a été atteint. Le triptyque parfait en somme entre un usinage grande vitesse (plus de 400 m./min.), des outils coupants résistants et un parcours d’outils fluide grâce à la CFAO de Mastercam.

Les trois partenaires se sont appuyés sur la version 2021 de Mastercam, d’abord pour simuler une ébauche en 3D dynamique afin d’enlever un maximum de copeaux et d’utiliser toute la hauteur de fraise en avance, ensuite pour lancer l’usinage à partir du module 5 axes en continu, la régulation de points et la gestion de l’ébavurage via la fraise boule.

Au final, cette solution clef en main a permis de réaliser cette pièce avec un temps de cycle de 36 minutes (contre plus d’une heure au départ lors des premiers essais à partir de fraises tonneaux). Une prouesse résultant d’un partenariat « gagnant-gagnant » que les trois industriels entendent renouveler, sur un autre type de pièce, pour l’édition parisienne de Global Industrie en mai prochain.

Olivier Guillon

EQUIP PROD • N°130 Septembre 2021