Mastercam continue de séduire les industriels de la mécanique pour l’aéronautique

MASTERCAM

parLe leader mondial de la CFAO vient de lancer la dernière version de son logiciel phare Mastercam. Cette solution performante, souple et simple d’utilisation apporte de nombreuses améliorations visant à faire gagner un temps précieux dans la programmation des parcours d’usinage pour toute l’industrie, et tout particulièrement pour l’aéronautique, secteur dans lequel l’éditeur de logiciels est de plus en plus présent.

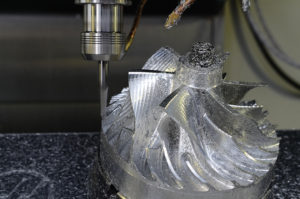

Satisfaire les besoins de l’industrie aéronautique, de la très petite entreprise aux sous-traitants de rang 1 en passant par l’avionneur directement, telle est l’ambition des équipes de Mastercam, qui représente en France trente-cinq personnes dirigées par Nicolas Le Moigne. « L’aéronautique représente pour nous un secteur important et stratégique, tant au niveau des nombreuses petites et moyennes entreprises de la mécanique utilisatrices de notre solution qu’à celui des grands comptes de l’aéronautique, précise le directeur de la structure française. Cela va de la simple pièce mécanique destinée à fixer le siège d’un avion aux pièces de moteurs et de structures en passant par les roues, les freins, les rouets et toute autre pièce de mécanique générale que l’on peut trouver sur un avion ».

Répondre à des problématiques clairement identifiées

Répondre à des problématiques clairement identifiées

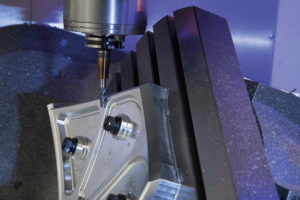

Afin d’aider les industriels à monter en qualité tout en augmentant leur niveau de productivité, l’éditeur américain de logiciels a bien compris qu’il fallait miser autant sur la performance du produit que dans sa facilité d’utilisation dans le but de réduire les temps de programmation et, in fine, les temps de production. « C’est le cas par exemple d’un sous-traitant de pièces aéronautiques de taille moyenne chez qui nous sommes en train d’installer une solution destinée à réduire les temps de programmation d’usinage de rouets fermés en passant de quinze à trois jours », indique Nicolas Le Moigne.

Mais outre la réduction significative des temps de production, la priorité est donnée à la facilité de programmation en tant que telle. « Ce point est essentiel à l’heure où notre pays entend redorer son industrie, filière dans laquelle les compétences techniques font défaut. Mastercam présente l’énorme avantage d’une prise en main facile, d’être à la fois souple et intuitif. Pas besoin de spécialistes en calcul ; en quelques jours de formation, l’opérateur est autonome ». Enfin, le système est entièrement ouvert. La souplesse de fonctionnement de Mastercam permet par exemple de sélectionner des éléments puis la méthode d’usinage, et inversement ; « on n’est jamais bloqué. Il en est de même pour modifier un parcours en temps réel ; c’est possible sans pour autant devoir appeler le service Méthodes ou le bureau des études ». Autre atout majeur de Mastercam, la possibilité de créer un parcours simple à main levée ; avec la souris, il suffit de dessiner le parcours, au pied de la machine. Une fonctionnalité particulièrement appréciée en atelier.

Une nouvelle version riche en améliorations

Une nouvelle version riche en améliorations

Pour sa nouvelle version (2020), dont la sortie date du 5 juin, la simplicité et la rapidité pour réaliser des parcours d’usinage sont toujours au cœur de la stratégie. « Cette solution a été conçue par des gens de terrain, au pied des machines », résume Nicolas Le Moigne. De nombreuses améliorations viennent enrichir le logiciel, à l’exemple de la fonction d’ébavurage 5 axes automatique, la possibilité de gérer par des stratégies adaptées les fraises tonneaux présentes sur le marché, l’identification précise de la table de perçage en fonction du positionnement et des dimensions, ou encore la possibilité désormais de pouvoir scinder les engagements et désengagements afin d’affiner son parcours d’usinage.

EQUIP’PROD • N° 110 mai 2019