Le jumeau numérique de VERICUT au service de la sobriété énergétique, bienvenue dans l’univers Smart Manufacturing de CGTech

CGTECH

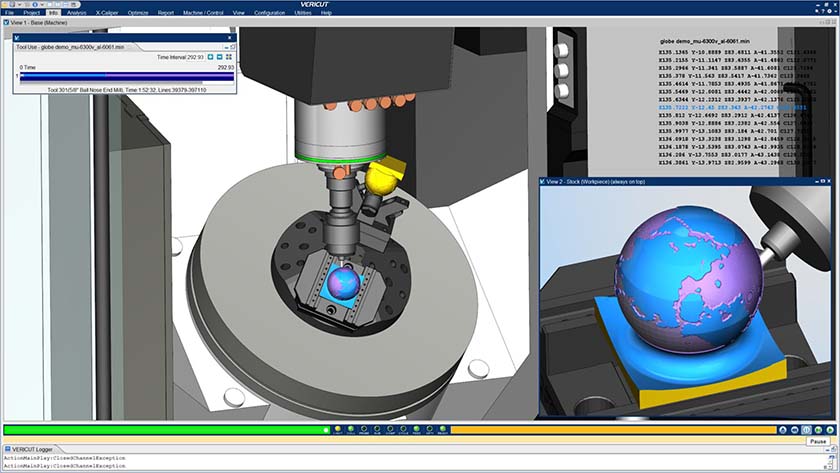

parAlors que nous subissons de plein fouet de nombreuses contraintes d’approvisionnement en matières premières ainsi qu’un coût de l’énergie en plein envol, il devient indispensable de rationaliser la production. C’est dans ce contexte que CGTech lance la nouvelle version du logiciel VERICUT 9.3 qui permet de réunir plus de données sur les conditions d’usinages avec pour objectif l’obtention d’une fabrication toujours plus intelligente.

Le logiciel leader mondial de simulation d’usinage peut minimiser ou éliminer les différents types de déchets au sein d’une entreprise de fabrication, avec pour objectif sous-jacent de réduire, réutiliser et recycler. Depuis son lancement en 1988, le logiciel VERICUT s’est attaqué au gaspillage et est considéré comme la norme industrielle pour la simulation, la vérification et l’optimisation des machines à commande numérique.

C’est le seul moyen sûr de simuler la situation réelle d’usinage avec une machine-outil virtuelle. La crise énergétique impose aux industriels une maîtrise de la production. Le digital permet de rendre cette tâche possible avec une augmentation croissante de la connectivité entre les différentes étapes de fabrication.

Réduction du gaspillage en réalisant tout de suite la bonne pièce

Le contexte économique actuel et la croissance de la demande survenant, de nouveaux acteurs causent des pénuries de matières premières et les métaux ne sont pas en reste. VERICUT peut être appliqué à différents moments du processus de fabrication pour aider à contrôler les déchets. Cela commence par l’essai d’un nouveau composant ou d’un composant modifié, VERICUT produisant en toute sécurité toutes les pièces nécessaires dans un environnement virtuel. Cela évite d’avoir à tester physiquement une pièce avant la production, ce qui élimine les risques de mise au rebut (gaspillage) de matière première pour générer une pièce erronée, ainsi que les risques que le programme CN contienne des erreurs susceptibles d’endommager la machine-outil. Sans parler du gaspillage de capacité de production et de l’énergie consommée par la machine-outil.

La plupart des systèmes de vérification intégrés se limitent à contrôler le fichier FAO interne, qui est ensuite traduit une ou plusieurs fois avant d’être envoyé à la machine-outil. Une vérification interne ne constitue qu’une partie du processus de programmation, elle ne remplace pas la nécessité d’une simulation réelle du code CN post-traité. Un système de FAO qui vérifie son propre parcours d’outil est comme un étudiant qui corrige son propre test. Le risque de générer des déchets est trop élevé lorsqu’on envoie un nouveau programme à l’atelier.

VERICUT peut également intervenir pour reprendre des projets fonctionnels déjà en production. Dans ce cas, le logiciel peut optimiser le code CN pour produire un programme plus efficace. Avec des économies de temps de cycle de fabrication comprises entre 10% et 40% selon la matière première et la complexité des pièces, les économies sur le temps perdu et l’énergie consommée sont significatives. Produire plus de pièces avec la capacité existante peut même permettre aux ateliers d’usinage d’éviter des investissements supplémentaires.

Ne plus subir les différentes variations du contexte international.

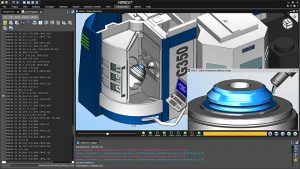

Une maîtrise parfaite de ses moyens de production permet de s’organiser et de prévoir la production au mieux. Il devient possible de répondre à la demande en temps et en heure en exploitant au mieux les ressources disponibles. C’est en tirant le maximum des machines-outils que le module Force de VERICUT entre en scène. Force est un module logiciel qui utilise une méthode d’optimisation basée sur la physique pour déterminer la vitesse d’avance maximale fiable pour toute condition de coupe donnée en fonction de quatre facteurs : les efforts sur l’outil, la puissance de la broche, l’épaisseur maximale du copeau et la vitesse d’avance maximale autorisée. Il calcule les vitesses d’avance idéales en analysant la géométrie et les paramètres de l’outil, les propriétés des matériaux de la matière et de l’outil de coupe, la géométrie détaillée de l’arête de l’outil de coupe et les conditions de contact coupe par coupe.

Le problème fondamental que CGTech résout avec l’optimisation de VERICUT Force est que les systèmes de FAO se concentrent sur la vitesse d’avance et non sur l’épaisseur du copeau. La séquence pour une coupe optimale consiste à maximiser l’épaisseur du copeau adaptée à l’outil, à maintenir l’épaisseur du copeau constante et à éviter les excès. VERICUT couvre les éléments de production évidents et visibles, tels que les collisions, les rebuts, les rentrants et les excès, Force s’intéresse aux opportunités cachées. Il s’agit notamment de la programmation inefficace et des vitesses d’avance sous-optimales causées par l’incapacité du système de FAO à ajuster les vitesses d’avance de coupe pour des conditions de coupe variables.

Force s’appuie sur une technologie éprouvée pour maximiser l’efficacité et la productivité du programme et réalise généralement des économies de 8 à 15% sur l’aluminium et souvent plus de 20% sur les matériaux difficiles à couper. Le retour sur investissement peut souvent se limiter à un seul composant de production, avec la possibilité d’analyser les conditions de coupe, d’améliorer la durée de vie des outils, de protéger les machines-outils CNC et de réduire les coûts opérationnels.

Un autre avantage tangible de Force réside dans l’augmentation significative de la durée de vie des outils, avec une corrélation directe sur les dépenses en outils de coupe. Pour de nombreuses entreprises, les dépenses en outils de coupe sont importantes, et Force permet de tirer le plein potentiel des outils coupants quel que soit leur fabricant et de réduire les rebuts.

Un autre avantage tangible de Force réside dans l’augmentation significative de la durée de vie des outils, avec une corrélation directe sur les dépenses en outils de coupe. Pour de nombreuses entreprises, les dépenses en outils de coupe sont importantes, et Force permet de tirer le plein potentiel des outils coupants quel que soit leur fabricant et de réduire les rebuts.

L’efficience énergétique, nécessaire pour rester compétitif

VERICUT permet aux fabricants de bénéficier d’une vraie agilité avec une solution logicielle aboutie et performante rendant ainsi possible l’efficience des moyens de production sans investir dans de nouveaux moyens. L’écosystème industriel doit être de plus en plus interconnecté et l’automatisation avec l’aide de solutions digitales performantes offre de vrais atouts pour les industriels. L’efficience énergétique est incontournable pour la compétitivité des entreprises. En comprenant aujourd’hui la nécessité d’utiliser ces programmes, les entreprises rentrent dans une logique durable. Cette évolution responsable est un véritable levier de compétitivité.

EQUIP PROD • N°139 Octobre 2022