Concevoir et construire un véhicule sur mesure : l’automobile 4.0 selon Hack Rod

AUTODESK / HACK ROD

parVous tenez un concept, mais n’avez pas d’atelier suffisamment équipé pour le réaliser ? Grâce à un tandem californien adepte des hot rods (ces voitures anciennes modifiées de A à Z, très en vogue aux États-Unis), l’ensemble du processus de production, de la conception jusqu’à la réalisation, pourrait un jour être à votre portée !

Les fondateurs de Hack Rod, Felix Holst, ancien vice-président de Creative for Mattel Hot Wheels, et Mouse McCoy, réalisateur et ancien pilote de moto, ont débuté ensemble, sur une série de cascades spectaculaires et médiatiques. Ils ont été les cerveaux du « Hot Wheels for Real » : des versions grandeur nature des célèbres petites voitures filant sur de gigantesques circuits et défiant la gravité.

Les caractéristiques techniques qu’exigeaient ces cascades ont aiguisé leur imagination. « Nous étions partis d’une idée folle, puis nous l’avions dessinée et pu la réaliser grandeur nature. Et ce, rapidement ! », se souvient Mouse McCoy. Leur goût partagé pour les méthodes futuristes de conception et de production fut l’étincelle qui lança le projet Hack Rod, une véritable incarnation de leur vision du futur des plateformes de production. Pour lancer leur projet, Felix Holst et Mouse McCoy ont engagé une série de partenaires, dont Autodesk.

Le premier châssis imaginé grâce à la conception générative

Le premier châssis imaginé grâce à la conception générative

À l’origine, Hack Rod était un projet de recherche sur l’intérêt des nouvelles technologies dans la construction de véhicules hautes performances. Hack Rod et Autodesk ont numérisé en 3D le châssis d’une voiture de course à partir d’un modèle ayant fait ses preuves et ont chargé le résultat sur le Cloud. Ensuite, le véhicule a été équipé de capteurs puis testé dans le désert californien des Mojaves afin d’identifier les zones de stress. Le pilote a aussi été équipé de capteurs permettant d’observer son activité cérébrale. Un drone a servi pour la collecte des données de modélisation du terrain.

L’équipe a donc enregistré une masse de données importantes qu’elle a chargées dans le Projet Dreamcatcher d’Autodesk, un logiciel de conception générative qui utilise l’apprentissage automatique pour esquisser les possibilités structurelles en même temps que l’analyse de leur comportement afin d’améliorer le concept en permanence. Les possibilités qu’offre cette technologie, couplées au potentiel du Cloud computing, leur ont fait l’effet d’une bombe : ils pouvaient définir les paramètres de construction, comme le poids ou les matériaux, et le logiciel pouvait produire autant d’itérations numériques qu’il était nécessaire pour obtenir le modèle optimal.

Réalisation du prototype

Se procurer les pièces indispensables pour construire un véhicule peut s’avérer compliqué, dans la mesure où ce dernier est constitué de dizaines de milliers de pièces. De plus, celles issues de la conception générative ont souvent des formes complexes que l’usinage traditionnel ne permet pas de fabriquer. La question est de savoir comment trouver ces fabricants. L’équipe envisage donc l’impression 3D (ou fabrication additive).

Pour Hack Rod, c’est aussi l’occasion de rationaliser l’approvisionnement et la fabrication des pièces via une chaîne logistique sur le Cloud. « Nous rassemblons un réseau de fabricants : des ateliers traditionnels, des ateliers de CNC, des artisans ébénistes…», explique Felix Holst. Leur objectif est de servir de catalyseur au développement d’un réseau de fournisseurs sur le Cloud, auquel pourront faire appel les constructeurs de hot rod qui souhaitent fabriquer leurs propres machines.

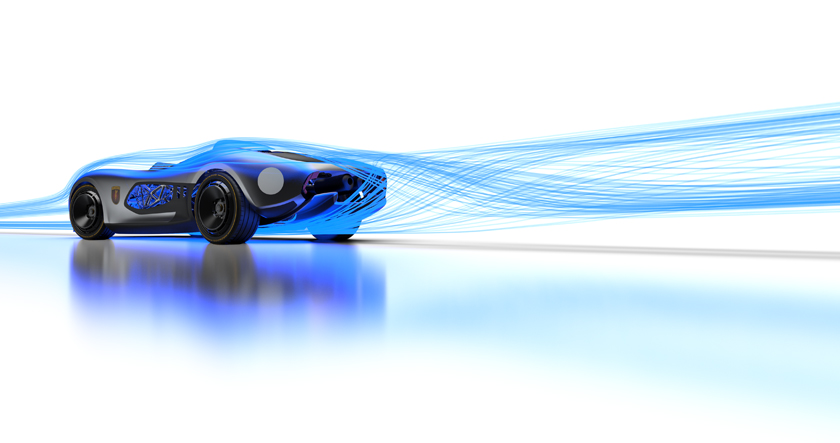

Une carrosserie imaginée en réalité virtuelle

Une carrosserie imaginée en réalité virtuelle

Pour les essais initiaux, Hack Rod a conservé l’aspect extérieur du prototype et s’est concentré sur certains problèmes fonctionnels. Pendant qu’ils élaboraient le châssis sur Project Dreamcatcher, ils ont commencé à imaginer, sur Autodesk Fusion 360, une carrosserie élégante et futuriste. La réalité virtuelle leur a permis de travailler sur des détails avec des partenaires se trouvant à des milliers de kilomètres. Grâce à des ordinateurs spéciaux et à des lunettes 3D, l’équipe a pu manipuler une maquette grandeur nature, l’inspecter sous toutes ses coutures et ajuster la position des pièces de monte dans un environnement photo-réaliste. Généralement, les concepteurs d’automobiles passent de la 2D à la 3D au moyen de maquettes coûteuses en argile à l’échelle 1. Dorénavant, Hack Rod peut faire ses choix de conception sur une maquette virtuelle exhaustive. « La version du modèle qui sera fabriqué est finalisée en réalité virtuelle, précise Felix Holst. Nous n’utilisons plus l’argile ».

Une fois la forme de la carrosserie déterminée, le Project Dreamcatcher en a déduit les paramètres. « Le concepteur propose des lignes qui lui plaisent, observe Mouse McCoy. Et la forme du châssis naît des paramètres qui en découlent ». Hack Rod a présenté le dernier-né de ses châssis à l’Université Autodesk de Las Vegas en novembre dernier. Pour cette version, la conception générative leur a permis d’alléger la structure de 25 %, tout en conservant sa résistance et en utilisant les mêmes matériaux et les mêmes procédés de fabrication. L’équipe souhaite présenter un modèle complet courant mars 2017.

Une vision de l’avenir du secteur industriel

« Depuis une centaine d’années, la production de masse a été organisée de façon à construire une seule chose, de nombreuses fois », résume Felix Holst , qui note qu’en raison des coûts de production élevés, on attend de l’industrie automobile qu’elle fabrique et vende une série de produits tous essentiellement issus du même modèle. La création automobile exige généralement beaucoup de temps et d’argent : pour créer un prototype, il faut compter trois à cinq ans, et faire appel à des centaines d’ingénieurs. Cependant, la petite équipe de Hack Rod y est parvenue en quelques mois. Felix Holst et Mouse McCoy se sont rendu compte que leurs méthodes pouvaient s’appliquer à des secteurs autres que les voitures.

Les outils de conception sur le Cloud apportent beaucoup d’avantages. Grâce à la conception générative et à la réalité virtuelle, chacun pourra avoir accès à des formes extraordinaires et à la puissance de l’ingénierie, ce qui lui permettra de créer des produits complexes. De même, au niveau de la répartition de la fabrication, en utilisant l’impression 3D et en s’appuyant sur une chaîne logistique installée sur le Cloud, on pourra fabriquer des produits sans avoir à investir dans l’infrastructure industrielle. Enfin, en choisissant les pièces de monte au moyen d’un processus de sélection et de répartition de leur fabrication, les créateurs seront en mesure de fabriquer les produits qu’ils veulent et de faire prospérer leur entreprise, quel que soit le lieu où ils travaillent. « Notre but n’est pas d’être une entreprise automobile, précise Mouse McCoy. Nous cherchons à créer une entreprise de fabrication qui permette à chacun d’imaginer, de dessiner et de construire ce qu’il veut, et non ce qui lui est dicté par de grands groupes de production de masse ». Le système Hack Rod pourrait introduire la personnalisation de masse dans la production complexe et sophistiquée. Ce qui était au départ un projet de recherche a ouvert une nouvelle voie, une nouvelle manière de pouvoir tout fabriquer.

• Nota : une partie de ce projet sera exposée du 23 au 25 mars en Italie à l’occasion du salon MECSPE

N° 87 Mars/Avril 2017