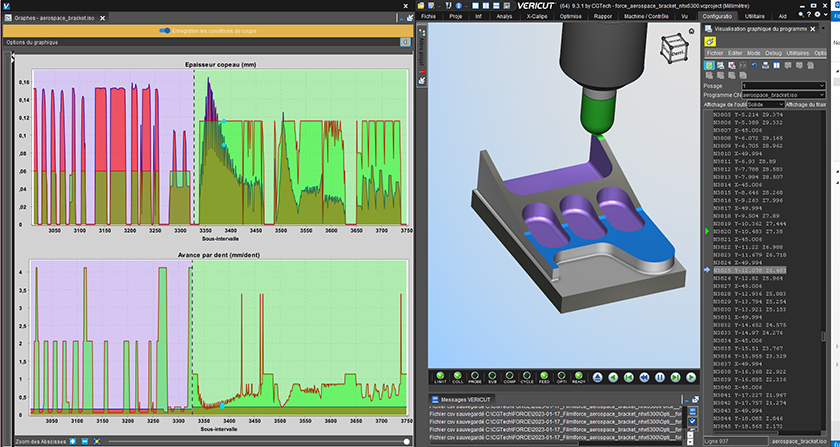

Comment UMC utilise le module Force du logiciel VERICUT pour améliorer la programmation et les temps de cycle

CGTECH / UMC

parDepuis la mise en œuvre de l’optimisation de Force, UMC (Ultra Machining Company) a constaté des améliorations du temps de cycle allant de 3 à 28%, ce qui a permis de rentabiliser plusieurs fois l’investissement au cours de la première année d’utilisation.

D’importantes économies ont été réalisées avec le module Force sur un composant médical fabriqué en acier inoxydable 304L

Pour cet atelier de fabrication aéronautique et médicale situé à Monticello (Minnesota), le logiciel d’optimisation Force de CGTech permet de réduire le temps de cycle sur chaque pièce qu’il traite. Cela transforme ce module en un vrai avantage concurrentiel, indispensable pour rester compétitif avec des coûts de production ajustés.

Depuis février 2020, UMC a entrepris son premier test de Force sur ce que Don Lahr, programmeur CNC, décrit comme un travail de longue haleine. Les résultats ont été suffisamment impressionnants pour que la direction accepte d’investir dans le logiciel. « Nous avons réduit le temps de cycle d’environ 10% pour cette seule référence, ce qui a permis à l’entreprise d’économiser près de 13 000 dollars, explique-t-il. Ce n’est pas une économie aussi importante que celles que nous avons réalisées depuis avec Force, mais cela a définitivement ouvert les yeux sur l’intérêt d’aller de l’avant. »

La pièce en question est un composant médical fabriqué en acier inoxydable 304L. Don Lahr a noté que la méthode Force présentait le plus d’avantages lors des opérations d’ébauche et de semi-finition, mais il a ajouté que même avec de très petits outils, elle permettait d’optimiser les trajectoires d’outils au point de réduire à zéro les bris de fraise et d’améliorer souvent le temps de cycle. « La durée de vie de l’outil en bénéficie également », ajoute-t-il.

L’utilisation de Force n’est pas la seule chose qui a changé chez UMC

Au cours des trois dernières années, l’entreprise est toujours restée familiale mais le nombre d’employés a cependant doublé pour atteindre près de 200 personnes et le nombre de machines-outils a également augmenté. L’automatisation des ateliers est un point important et permet de pallier le manque de main d’œuvre qualifiée. L’objectif étant de travailler avec peu de personnel, voire sans personnel dans certains cas, même si la taille des lots est relativement petite. L’entreprise a également modernisé son système de fixation sur certaines machines et le préréglage des outils est effectué hors ligne.

L’expansion de l’entreprise entraînera l’embauche d’un certain nombre d’employés supplémentaires mais l’objectif est d’éviter que des personnes se tiennent devant chaque machine ou déplacent des matériaux d’un endroit à l’autre. Expansion ou pas, l’équipe de programmation d’UMC continuera à utiliser Force. Jusqu’à présent, les améliorations du temps de cycle vont de un peu plus de 3 % à 28 % et Don Lahr s’empresse de souligner qu’UMC récupérera son investissement trois ou quatre fois au cours de la première année.

L’expérience de l’équipe de programmation de UMC confirme que Force a permis de réduire le temps de cycle de manière significative sur des programmes déjà existants. Le gros avantage de Force pour UMC est la réduction globale des temps de programmation. « Avec Force, nous n’avons plus besoin d’être aussi précis dans la création des parcours d’outils dans notre logiciel de FAO. L’ajustement le plus important pour moi a peut-être été de laisser Force faire son travail. Il suggère souvent une avance qui est au moins le double de celle que j’aurais utilisée, mais si vous le laissez faire, Force le fait correctement ».

EQUIP PROD – N°143 Avril 2023