Comat relève les défis d’usinage de pièces complexes dans le spatial avec la solution FAO d’Open Mind

OPEN MIND / COMAT

parL’équipementier spatial toulousain de rang 1 a fait confiance à la FAO hyperMILL pour l’usinage de ses pièces extrêmement complexes. Choix qu’il ne regrette pas dans la mesure où le logiciel lui a notamment permis d’augmenter ses volumes et ses cadences de production.

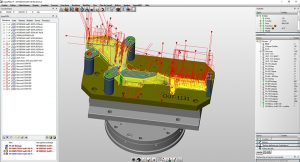

>> Avec la stratégie nommée « Optimizer en 5 axes » qu’utilise Comat, hyperMILL calcule automatiquement les liaisons les plus optimisées entre chaque opération d’usinage. (Source : Comat)

Créé en 1977 à Flourens, près de Toulouse, Comat est un équipementier stratégique du secteur spatial dont l’activité a débuté avec le développement d’instruments fonctionnant en microgravité (station MIR, Foton, Station Internationale ISS). C’est d’ailleurs ce qui a conduit Comat à devenir un leader européen dans ce domaine. Sur cette lancée, l’intégration au groupe Agora Industries en 2008 a ensuite donné un nouvel élan à l’entreprise qui a évolué vers le développement de mécanismes pour la science et l’observation, puis dans le domaine du Newspace.

Son ambition est claire : devenir un leader européen des équipements spatiaux. Pour ce faire, Comat a choisi d’adapter son outil industriel afin de répondre aux besoins des clients à partir de solutions innovantes tant sur les coûts que sur la fiabilité et les délais. La société développe ainsi une offre « Design to MAIT » (Manufacture Assembly Integration and Test) et investit dans des centres d’usinage de très haute précision. Afin d’exploiter au maximum les capacités de ces machines-outils et pour l’usinage de pièces extrêmement complexes, elle a fait le choix de la solution FAO hyperMILL.

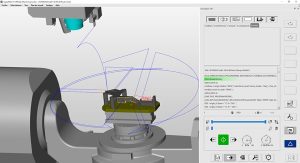

>> La simulation poussée permet des usinages périlleux en toute sécurité avec hyperMILL Virtual Machining Center. (Source : Comat)

Travailler pour le secteur spatial implique de faire face à de nombreuses contraintes. Comme l’explique Alexis Lannay, responsable de l’unité de production de Comat, les opérations de maintenance sont complexes. Les instruments doivent donc rester fonctionnels le plus longtemps possible. Cependant, les matériaux très exotiques, comme l’aluminium et la silice, utilisés notamment pour résister à de violentes variations de température, affichent une usinabilité compliquée car ils sont très cassants. Afin d’éviter tout risque de fissure sur les pièces, les états de surface doivent être impeccables (valeur Ra de 1,6 micron partout sur les pièces). De plus, les tolérances sont particulièrement serrées (de l’ordre de 5 microns).

La nécessité de changer de logiciel de FAO pour augmenter le volume de production

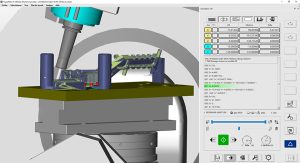

>> La puissance de calcul des cycles 5 axes permet d’atteindre des zones difficiles d’accès avec un dépinçage automatique défini par le logiciel lors du calcul de trajectoires. (Source : Comat)

Jusqu’à fin 2019, Comat fournissait des pièces structurelles et des mécanismes destinés aux satellites d’observation (niveau des mers, météo, etc.). La dimension des pièces va de quelques cm3 pour les plus petites aux pièces de 50 cm3. Les temps de cycle de fabrication sont très longs et les cadences très petites, apparentées à du prototypage. La façon de travailler est différente depuis que Comat travaille pour les satellites de communication (TV, internet, etc.). Appelés nanosats, ils sont composés d’une constellation de satellites qui travaillent ensemble et maintiennent le fonctionnement du satellite en cas de panne d’un élément. Les séries à produire sont, par conséquent, plus importantes (50 à 200 pièces) et les pièces sont beaucoup plus complexes. Le logiciel de FAO qu’utilise Comat jusqu’alors a atteint ses limites et il devient nécessaire d’investir dans une solution plus performante.

L’entreprise lance alors une consultation et réalise un benchmark entre trois solutions FAO du marché. Un test est effectué en situation réelle, basé sur des pièces volumiques compliquées. Les autres prérequis concernent la mise en œuvre du logiciel, la capacité de calcul, la flexibilité et l’interface utilisateur. Rapidement, le choix s’est porté sur la FAO hyperMILL, notamment grâce à sa capacité et à sa rapidité de calculs en 5 axes simultanés complexes, ainsi qu’à la facilité de mise en œuvre des opérations.

Le logiciel est déployé chez Comat en mars 2020, à la fin du premier confinement. Afin de répondre à une nouvelle demande d’Airbus et respecter les délais, l’équipe FAO a fait appel aux services d’Open Mind pour la programmation, à distance, de deux pièces très techniques à usiner dans une matière particulière. En effet, l’équipe FAO n’était pas encore totalement formée à l’utilisation d’hyperMILL et le logiciel utilisé précédemment n’était pas capable de gérer, par exemple, des entrées/sorties d’outils spécifiques dans la matière pour éviter l’écaillage.

Des gains de temps significatifs, en toute sécurité, avec l’utilisation d’hyperMILL

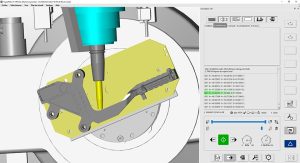

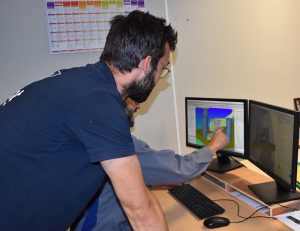

>> Quatre personnes dont Alexis Lannay, utilisent le logiciel au quotidien par le biais de licences full 5 axes et d’une licence 3 axes pour l’atelier. À ce jour, hyperMILL pilote sept machines 3 axes, 4 axes et 5 axes. (Source : Comat)

Quatre personnes, dont Alexis Lannay, utilisent le logiciel au quotidien par le biais de licences full 5 axes et d’une licence 3 axes pour l’atelier. À ce jour, hyperMILL pilote sept machines 3 axes, 4 axes et 5 axes. Le responsable de l’unité de production précise que « depuis l’utilisation d’hyperMILL, nous constatons un gain de temps de l’ordre de 25% sur les ébauches, notamment avec l’utilisation de la stratégie d’ébauche dynamique qui engage l’outil sur le plus haut point. De plus, la justesse des parcours générés évite tout déplacement inutile. »

Des gains de temps sont également significatifs dans la mise en œuvre du logiciel. Il explique : « Nous avons créé une base de données, mise à jour régulièrement, qui intègre les outils coupants utilisés et les stratégies associées, par groupes de matières (rotations et avances propres). Cela nous permet de mutualiser et réexploiter les résultats d’usinage. Là encore, le gain de temps est conséquent. »

Avec la stratégie nommée « Optimizer en 5 axes » qu’utilise Comat, hyperMILL calcule automatiquement les liaisons les plus optimisées entre chaque opération d’usinage. Tous les déplacements inutiles sont supprimés, ce qui engendre des gains de temps pendant les usinages. De plus, le process est totalement sécurisé car le passage d’une zone de la pièce à une autre tient compte de l’environnement machine et du brut.

Alexis Lannay met également en avant la fiabilité du logiciel. « La simulation du code CN (ISO), intégrée à hyperMILL, affiche la véritable cinématique de la machine. Cela nous permet de nous assurer que les parcours sont fiables, qu’il n’y aura aucun problème pour tous les mouvements de la machine. »

Enfin, le responsable de l’unité de production reconnaît la capacité et la fiabilité de calcul du logiciel. Il apprécie de pouvoir poursuivre la programmation pendant que le système calcule. Par ailleurs, même sans simulation, il est possible d’accéder, de façon sécurisée, à certaines zones de la pièce difficilement accessibles. Rester dans une zone définie, ajouter des contraintes supplémentaires et réaliser des opérations extrêmement pointues sont des possibilités offertes par le logiciel.

Et Alexis Lannay d’ajouter : « Le duo gagnant pour usiner des pièces d’une grande complexité et fiabilité, destinées à évoluer dans l’espace, est composé de la FAO hyperMILL et d’un technicien Méthodes extrêmement compétent, à même d’exploiter la pleine capacité du logiciel. Les développements effectués par Open Mind conviennent parfaitement et aujourd’hui nous sommes heureux ! »

Une équipe et un service de premier plan

Comat apprécie de pouvoir compter sur l’appui d’Open Mind afin d’aller toujours plus loin dans la programmation FAO. Alexis Lannay est régulièrement en contact avec l’équipe d’Open Mind concernant le développement de nouvelles fonctionnalités. Pour exemple, les développements réalisés par la maison mère d’Open Mind en Allemagne afin d’automatiser la génération de toutes les informations fournies à l’atelier (ex : nomenclatures de phases et contrats de phases).

L’équipe FAO de Comat sollicite également la hot-line d’Open Mind et apprécie la réactivité du service. L’étape suivante est liée à l’intégration prochaine d’un centre de tournage-fraisage 5 axes. Afin de respecter la stratégie de « La première pièce bonne » dans l’univers du tournage, Comat fait confiance aux développements d’Open Mind et au module de tournage-fraisage hyperMILL Mill-Turn Machining. À suivre…

EQUIP PROD • N°139 Octobre 2022