Automatisation, innovation et fabrication de haute précision : le mouliste Caulonque mise sur WorkNC

VERO SOFTWARE / CAULONQUE

parUn mouliste spécialisé dans l’industrie de la transformation alimentaire considère WorkNC, de Vero Software, comme « irremplaçable » dans son processus de production. Le logiciel lui a permis de mettre en place un process d’automatisation complet de l’atelier et de dégager du temps pour de nouveaux projets.

Implantée à Soustons (Landes), la Société Nouvelle Caulonque fabrique des moules d’injection plastique grande cadence, multi-empreintes, avec une spécialité pour les objets à paroi mince. « Tout est fabriqué avec WorkNC et, grâce à cela, nous avons considérablement réduit nos temps d’usinage, déclare Stéphane Rousseau, responsable de production. Nous pouvons produire des pièces plus rapidement, ce qui nous permet de répondre à de nouvelles demandes et de conquérir de nouveaux marchés ». Une fois le projet dans la phase de programmation, il est réparti entre quatre programmeurs à temps plein et chaque design est adapté aux besoins individuels des clients. « Nous ne réutilisons jamais les anciens plans de moules, nous les recréons à chaque fois afin de toujours nous améliorer et de permettre à nos clients de profiter des nouvelles technologies et méthodes de fabrication ». WorkNC leur permet d’être très réactifs et flexibles, en réduisant le temps de programmation de deux semaines à moins d’une demi-journée pour certaines opérations. « Nous avons parfois jusqu’à trois semaines d’avance, et ce sur dix affaires ».

Quarante-deux employés travaillent dans cette usine de 1 750 m². La société Caulonque a investi dans un vaste parc de machines-outils CN, toutes pilotées par WorkNC : 1 Mazak

5 axes, 3 Mazak 3 axes , 1 OKK 3 axes et 2 OKK 5 axes, 1 GF Mikron 5 axes. « WorkNC nous donne la possibilité de fabriquer des moules à parois fines, de haute précision, pour la plupart destinés aux emballages plastiques pour l’industrie agro-alimentaire. Nos clients exigent une qualité d’exécution extrêmement élevée. Avec ce type d’emballage, 1 centième de plus peut faire varier le poids de plus de 2 dixièmes de grammes en fonction des objets, ce qui n’est pas acceptable pour nos clients. Ils nous demandent des poids équilibrés afin de rentabiliser au mieux leur moule ».

Élever le niveau de qualité de la production

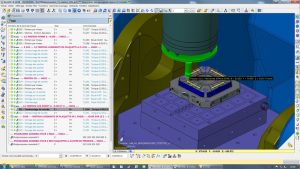

Stéphane Rousseau affirme que, grâce à WorkNC, son service a élevé de manière significative les niveaux de qualité en termes de précision. Le processus de fabrication de tous les produits de la Société Nouvelle Caulonque est désormais entièrement piloté par une combinaison WorkNC-CAD et WorkNC 2017 R1. La CAO native, réalisée avec Solid Edge, est parfaitement gérée par WorkNC grâce à ses interfaces directes disponibles pour la plupart des fichiers CAO. « L’étude du moule à fabriquer est obligatoirement effectuée en FAO afin d’obtenir une fabrication 100% programmée. Lorsque le projet est ouvert dans WorkNC, nous créons une gestion de calques, des fichiers avec des zones de protection afin de nous permettre d’usiner plus rapidement. Nous sommes capables de répliquer le dessin du moule de façon à obtenir des stratégies répétées, nous permettant ainsi de programmer beaucoup plus vite ».

Et d’ajouter : « nous avons établi une standardisation entre le BE et l’atelier pour que les bibliothèques d’outils créées dans WorkNC soient aujourd’hui physiquement présentes dans les machines-outils CN. Nous utilisons également WorkNC CAD pour fabriquer nos électrodes ».

Stéphane Rousseau accorde une grande importance aux parcours d’usinage des contre-dépouilles, de matrice – ébauche et finition et de finition des plans, ainsi qu’au module de reconnaissance des fonctions de perçages. La société a même fait la demande d’une fonctionnalité spécifique : la compensation d’outil 3D. « Avant l’intégration de cette fonction dans le logiciel, nous devions programmer le moule avec différentes surépaisseurs et sous-épaisseurs puisque nous ne connaissions pas le résultat des mesures à l’avance. Un moule était programmé entre 3 et 4 fois pour anticiper ces différences (la programmation d’un moule représente environ 80 parcours d’outils en finition), ce qui était long et fastidieux. Nous avons depuis établi un partenariat avec l’équipe R&D de WorkNC pour développer la compensation d’outil 3D. […] Cette fonction permet de relancer le parcours d’outils pour mettre la bonne côte sans que la machine CN n’ait elle-même besoin d’être dotée d’une compensation 3D ».

WorkNC permet de fabriquer des moules à parois fines, de haute précision, pour la plupart destinés aux emballages plastiques pour l’industrie

agro-alimentaire

Sécuriser au maximum les opérations d’usinage

En parallèle, le responsable de la production a développé des fonctions permettant de récupérer les mesures d’un palpeur embarqué dans la machine, de les interpréter et de les remonter en automatique dans le parcours WorkNC. Le décalage du parcours identifié est alors pris en compte par la fonction de compensation d’outil 3D du logiciel. La machine fonctionne en complète autonomie sans aucune intervention humaine et les usinages sept jours sur sept, de jour comme de nuit, sont entièrement sécurisés. « Avec une seule programmation, nous pouvons aujourd’hui finir la pièce, quelle que soit la mesure constatée ».

Stéphane Rousseau ajoute que la force de WorkNC se trouve en général dans les fonctionnalités qui permettent de sécuriser l’ensemble du processus de fabrication. « Elles concernent les stratégies d’ébauche avec un contrôle dynamique des collisions de l’outil et du porte-outil et la mise à jour automatique du brut, la simulation de l’usinage ainsi que la détection des collisions et la gestion des limites de la machine en 5 axes. Jamais aucune pièce n’a été détruite depuis la mise en place de WorkNC. Les collisions rencontrées par le passé ont été réduites de 90% ».

La Société Caulonque a également investi dans une cellule OKK importée par la société Halbronn. Le développement d’un post-processeur par Stéphane Rousseau, combiné au travail méthodique des opérateurs Fabrice Dulau et Tom Nelet dans la mise en place du process d’automatisation, a permis de relever le défi : une cellule autonome pour la réalisation d’empreintes de très haute précision.

Stéphane Rousseau en conclut que le logiciel est devenu irremplaçable. « Depuis 2003, la programmation avec WorkNC est devenue le seul moyen de fabrication en 2D, 3D et 5 axes. L’application est partie intégrante de notre process de fabrication et de contrôle en automatique sur machines CN. Grâce à WorkNC et au niveau d’expertise élevé de notre bureau d’études, la Société Nouvelle Caulonque n’a jamais produit aucun moule défectueux ».

Le succès de la Société Nouvelle Caulonque

repose sur le niveau d’expertise élevé de

son bureau d’études

N° 90 Juin 2017