Révolutionner le transport de personnes grâce à une combinaison de vol innovante

EOS

parEOS, acteur de premier rang mondial des technologies d’impression 3D industrielle sur métaux et polymères, a présenté sa large gamme de solutions au salon formnext de Francfort en novembre dernier. Parmi elles, le Jet Suit, développé en partenariat avec Gravity Industries.

Gravity a été fondé en 2017 avec l’ambition de permettre à l’être humain de voler. La combinaison, qui intègre des technologies en instance de brevet, vise à révolutionner le transport de personnes, offrant une expérience de vol humain inédite. Celle-ci a été conçue avec des pièces imprimées en 3D comme par exemple des composants électroniques spécialisés et cinq moteurs à réaction. Tous les composants sont développés de manière agile et interdisciplinaire, permettant à cette combinaison d’offrir une performance de 1 000 ch, ainsi que la possibilité de voler à plus de 70 km/h.

Güngör Kara, responsable de la stratégie digitale chez EOS, est catégorique : « Richard Browning [pilote d’essai en chef et fondateur de Gravity Industries – NDLR] et son équipe repoussent les limites du possible. En tant que pionnier de l’impression 3D industrielle, nous partageons la même approche de l’innovation. Pour son Jet Suit, Gravity avait besoin de pièces de grande qualité alliant stabilité et légèreté, et permettant des itérations et une optimisation constantes. C’est là que la fabrication additive intervient. Elle offre une vraie valeur ajoutée, car elle peut inciter les entreprises à repenser leurs modes de conception et de fabrication. Dans la décennie actuelle, il est nécessaire de repousser les limites pour vraiment innover ».

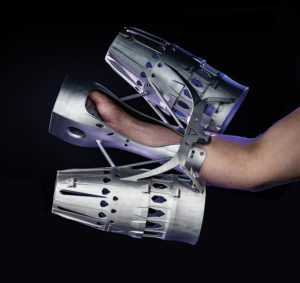

Support de bras avec pièces imprimées en 3D pour réduire le poids et les coûts en changeant de matériau, améliorer l’intégration fonctionnelle et optimiser la conception bionique (source : EOS)

Améliorer le Jet Suit en permanence grâce aux optimisations du design et à la fabrication additive (FA)

La technologie des polymères d’EOS a permis de produire par fabrication additive les routages de câbles, les composants électroniques et les logements de batterie. La technologie des métaux du fabricant est utilisée pour les supports de bras et la commande de poussée. Dans le cadre de ce projet conjoint, l’équipe a nettement réduit les coûts et le poids des supports de bras de 10% en utilisant de l’aluminium plutôt que du titane. La conception peut vite être optimisée, se traduisant par des itérations de conception rapides. L’optimisation de la conception pour la FA a permis de passer de huit à trois pièces. En parallèle, il a été possible de réduire le nombre de bossages de raccordement, et donc de limiter le risque de défaillance. De plus, la nouvelle conception bionique permet d’alléger la structure de raccordement – le tout contribuant à simplifier l’assemblage.

Selon Richard Browning, au moment des premières réflexions sur le Jet Suit, « j’ai repensé à l’époque où j’étais dans les Royal Marines, où repousser ses propres limites faisait partie du quotidien. Pour moi, l’innovation, c’est le courage et la capacité à envisager l’impensable. Nous repoussons déjà les limites du possible et construisons l’avenir en innovant chaque jour. La FA est d’une aide précieuse tout au long de ce parcours exaltant. »

EQUIP’PROD • N° 105 Janvier 2019