Répondre aux défis du médical par la fabrication additive

3D SYSTEMS / ORTHOMATERIALS

parInitialement mises au point pour le prototypage des plastiques, les technologies de fabrication additive (AM) sont utilisées depuis quelques décennies déjà. Cependant, les avantages intrinsèques de l’AM sont développés depuis une dizaine d’années au bénéfice de la fabrication de composants métalliques. Voici quelques données extraites du Pocketbook* d’Orthomaterials et mises en lumière par la société 3D Systems.

L’AM se distingue fondamentalement des méthodes traditionnelles d’enlèvement de matière, telles que le fraisage, le tournage et l’électroérosion. La raison en est que l’impression 3D et les technologies associées créent les composants par addition de matière contrairement au procédé d’enlèvement de matière par copeaux. Une production en métal requiert une approche du process d’impression 3D tout à fait différente de celle destinée à une production en plastique. L’impression 3D sert principalement les besoins d’un prototypage rapide alors que les composants en métal sont produits en séries.

De l’AM pour les métaux

De l’AM pour les métaux

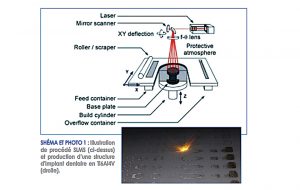

Concernant le procédé, rappelons qu’à partir d’un fichier 3D en CAD de représentation d’un objet, la pièce est littéralement et virtuellement tranchée en fines couches en 2D. Celles-ci sont successivement imprimées et empilées les unes sur les autres afin de reconstituer l’objet en trois dimensions. La fusion laser sélective (SLM) s’avère être la technologie additive adéquate pour une impression de haute qualité (Direct Metal Printing). Lors de ce process, de fines couches de poudre métallique (de l’ordre de 20 à 40 microns) sont déposées. Ensuite, avec un faisceau laser concentré, le composant en 3D est scanné en 2D. Le process est répété jusqu’à la production de l’objet « imprimé » en 3D.

Les technologies additives offrent l’avantage d’une totale liberté géométrique dans la conception et la production de composants pour le médical. Le concept d’empilement couche à couche facilite la production de composants sur mesure, mais également la maîtrise des structures plus ou moins poreuses. Puisque l’AM est digitalisé, ne nécessitant aucun outillage, le procédé permet alors de réaliser des pièces dans un délai très court. En utilisant une palette de métaux classiques, la pièce issue de l’impression 3D présente des caractéristiques mécaniques et physiques identiques à celles de son homologue obtenue par la voie conventionnelle. Enfin, l’AM est totalement compatible avec les techniques plus classiques d’usinage et de finition.

Les technologies d’AM couramment utilisées présentent cependant quelques désavantages, lorsqu’on les compare aux techniques d’usinage plus classiques. La majorité des techniques disponibles ne permettent pas de produire des pièces massives de grandes dimensions. L’encombrement général se tient dans un cube de 250mm d’arête. De plus, les techniques d’AM métal ont un faible rythme d’impression, de l’ordre de quelques cm³/heure. Alors que l’AM peut être économiquement attractif pour des composants de petit à moyen volume, les gros implants ou les instruments encombrants peuvent s’avérer coûteux à fabriquer.

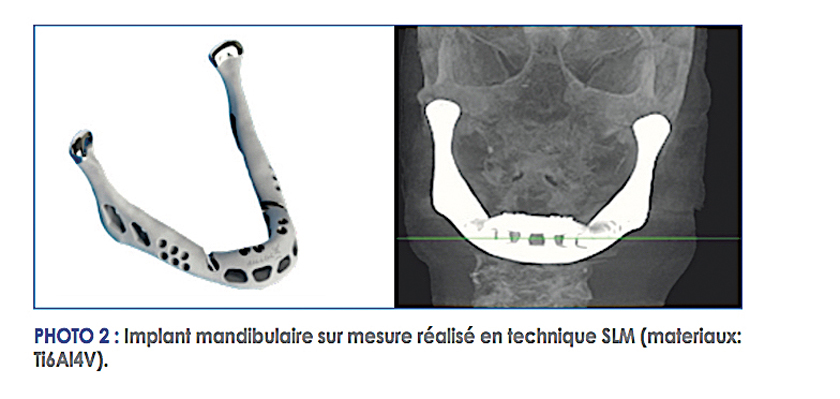

Parmi les applications dans le domaine médical, notons que, grâce à la liberté de conception géométrique, les implants sur mesure sont parfaitement qualifiés pour être produits en AM. La photo 2 présente un implant mandibulaire ainsi réalisé. L’implant est issu d’un fichier CT scan data et conçu sur mesure.

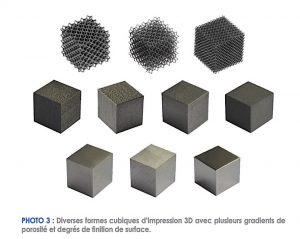

Parallèlement au « sur mesure », les techniques d’AM introduisent de nouvelles possibilités pour la réalisation d’implants courants ou d’instrumentation. Les implants orthopédiques peuvent, par exemple, intégrer une fonctionnalité locale de porosité pour améliorer l’ostéointégration. Pour illustrer ce propos, la photo 3 présente diverses formes cubiques d’impression 3D avec plusieurs gradients de porosité et de degrés de finition de surface.

Parallèlement au « sur mesure », les techniques d’AM introduisent de nouvelles possibilités pour la réalisation d’implants courants ou d’instrumentation. Les implants orthopédiques peuvent, par exemple, intégrer une fonctionnalité locale de porosité pour améliorer l’ostéointégration. Pour illustrer ce propos, la photo 3 présente diverses formes cubiques d’impression 3D avec plusieurs gradients de porosité et de degrés de finition de surface.

Par nature, l’AM métal convient bien à la production d’implants de formes complexes et à volume limité. Pour exemples les implants du rachis, les cupules acétabulaires, les prothèses articulaires de petite taille, les pièces pour le cranio-maxillo-facial (CMF), les plaques de traumatologie, les substituts osseux de remplissage, etc. Les séries vont de la pièce unique à 10 000 unités par an.

En ce qui concerne les domaines d’applications, notons les implants de CMF de formes complexes, les implants rachidiens, les prothèses articulaires de toutes les tailles (par exemple : les cupules acétabulaires), les implants d’extrémités, les plaques de trauma ou encore les instruments médicaux.

La fabrication additive des plastiques

L’AM est décrite comme une technique de soudage de matériaux destinée à créer des objets à partir de fichiers 3D, habituellement en couches superposées, par opposition aux technologies soustractives par enlèvement de matière. Différentes technologies d’AM sont à disposition pour offrir les matériaux et les précisions indispensables face aux défis des projets orthopédiques. La technique de stéréo-lithographie est utilisée depuis les années 90 pour des applications médicales, l’impression 3D vers la fin des années 90 et plus récemment, dès 2008, la Polyjet Matrix.

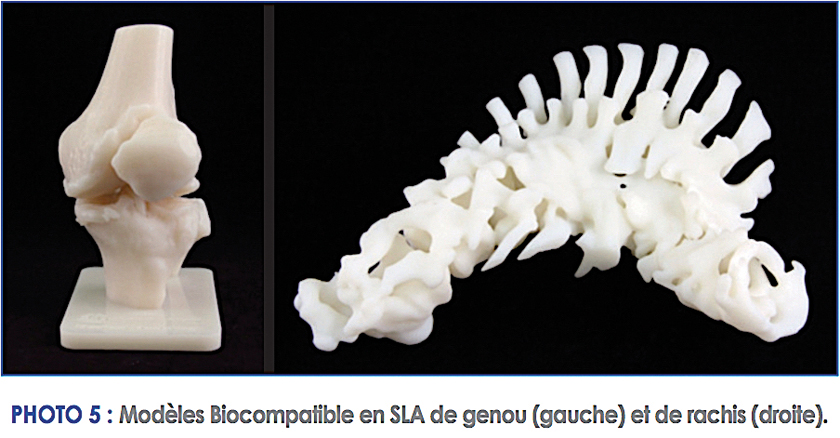

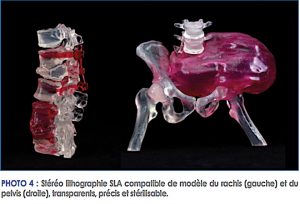

Concernant la stéréo-lithographie (SLA), après la numérisation d’image qui reconstruit une image 2D en un fichier 3D, les fichiers sont envoyés à une machine de stéréo-lithographie par technologie additive. Celle-ci produit un ou plusieurs modèles en quelques heures, couche après couche, d’une manière additive. La stéréo-lithographie utilise une base de résine copolymère sensible à l’UV ainsi qu’un laser pour la construction couche après couche. Une fois terminé, le modèle biocompatible subit les contrôles usuels. Pour ensuite passer à la stérilisation, en référence au champ stérile de la procédure chirurgicale.

L’impression couleur est une AM mettant en jeu deux composants majeurs – un noyau et un liant. Successivement, la matière en poudre opaque du noyau est projetée en une couche mince et le liant de couleur est projeté d’une manière sélective sur la couche du noyau, permettant de le solidifier et de le colorer avec, finalement, un modèle 3D pleine couleur après quelques heures. Après la fabrication, le modèle est vérifié sur ses tolérances. Ce type de modèles n’est pas destiné à être utilisé en milieu stérile.

L’impression couleur est une AM mettant en jeu deux composants majeurs – un noyau et un liant. Successivement, la matière en poudre opaque du noyau est projetée en une couche mince et le liant de couleur est projeté d’une manière sélective sur la couche du noyau, permettant de le solidifier et de le colorer avec, finalement, un modèle 3D pleine couleur après quelques heures. Après la fabrication, le modèle est vérifié sur ses tolérances. Ce type de modèles n’est pas destiné à être utilisé en milieu stérile.

Pour la coloration et la pleine couleur, de nombreux matériaux à base de résines sont « stéréo-lithographie compatibles » : certains modèles sont translucides, avec une capacité de coloration sélective, alors que d’autres seront d’un rouge profond mettant en évidence des éléments vitaux tels que les tumeurs, le réseau vasculaire ou les racines de dents. D’autres modèles sont blanc opaque et représentent un outil idéal de visualisation lors de la reconstruction orthopédique. Notons que la stéréo-lithographie offre l’avantage de la stérilisation, ce qui n’est pas le cas de l’impression couleur.

Différents matériaux et procédés d’AM sont utilisés pour la fabrication de modèles anatomiques destinés à la reconstruction CMF ou de la hanche. Dans le cas du rachis en traumatologie ou des maladies dégénérescentes, on peut utiliser la stéréo-lithographie pour les modèles physiques. En s’en servant, on peut estimer et visualiser les joints articulaires pour une mesure pré-opératoire de précision. La technique opératoire et la détermination de l’ostéotomie peuvent être visualisées et planifiées. La stéréo-lithographie en modèle blanc opaque est utilisée comme outil de visualisation lors de la reconstruction orthopédique. De tels modèles présentent une véritable vue tridimensionnelle d’une anatomie complexe pour la prise en main.

On retrouve cette application pour des formes anatomiques telles que les cupules acétabulaires, les fractures du calcanéum, les dégénérescences/ fractures du plateau tibial, les fractures rachidiennes et les maladies osseuses. La pleine couleur peut être produite en impression couleur. Pour obtenir la précision, il est essentiel de partir d’images issues de données CT/CBCT. Ces modèles servent pour la formation, mais également pour l’explication au patient de la pathologie et des traitements associés.

Parmi les matériaux et leurs qualités, on trouve les matériaux pour l’impression couleur (CJP) – la poudre zp131 servant à l’impression couleur contient du gypse et son liant est une encre de jet d’encre – et les matériaux de SLA, dont les matériaux translucides ; Accura SL Y-C 9300R est une formulation pour la SL qui permet de construire rapidement de la 3D avec une sélectivité des tons et pour une meilleure visualisation. En mettant en lumière les caractéristiques en teinte rouge, Stereocol Y-C 9300R convient aux applications de vérification de conception. La sélectivité couleur des formes offre aux médecins la possibilité d’isoler un éventuel particularisme/défaut. Autres matériaux de SLA, les matériaux opaque-blanc ; Accura SL7810 présente les mêmes caractéristiques que les résines ABS : l’utilisateur peut construire des pièces résistantes, aux tolérances avancées et avec une grande stabilité dimensionnelle. De plus, les matériaux opaque-blanc présentent moins de finitions et une simplicité de retouche et se présentent comme des modèles pour la fonderie en fusion sous vide.

* Cet article – « Fabrication additive » a été extrait du Pocketbook d’Orthomaterials Matériaux et procédés pour l’orthopédie, chapitre 4 « Procédés pour l’orthopédie ». Pour le consulter dans sa version intégrale, consulter le site www.orthomaterials.com

Quelques informations sur le partenaire 3D Systems3D Systems propose des solutions étendues en matière de conception di gitale et de fabrication additive, incluant des imprimantes 3D, des poudres et des pièces fabriquées sur mesure. Les capacités de 3D Systems dans le domaine médical vont de l’accompagnement clé en main à la mise en place des systèmes de fabrication pour l’orthopédie et le dentaire en passant par la formation et le planning. La conception digitale 3D, la fabrication et le contrôle des produits offrent une interopérabilité sans faille et incorpore les meilleures technologies informatiques. Les produits issus de 3D Systems et des services associés créent une véritable rupture technologique donnant les résultats escomptés et la main au client pour fabriquer le futur dès maintenant. 3D Systems a toujours développé son esprit pionnier pour la mise au point de solutions pour le secteur de la santé. Une équipe dédiée, mondialement reconnue, développe le métier, en impression, en travaux et en formation au service de la santé. Le groupe a installé 3D Systems pour la production de machines, Layer Wise pour les pièces et Medical Modeling pour la matière. |

N° 88 Avril 2017