Premiers succès dans le recyclage des matériaux composites

RECYCLAGE

parLes matériaux composites présentent toujours des problèmes en matière de recyclage. Pour y faire face, en France comme en Belgique, des initiatives voient le jour – à l’exemple de ces expériences et de ces réalisations menées avec des industriels issus de tous secteurs et oeuvrant pour la collecte et la valorisation si convoitée de ces matériaux dans l’industrie.

Un essai est né en Belgique dans les années 2000. Plusieurs entreprises du secteur des composites situées en Communauté Flamande (régions d’Anvers et du Limbourg), telles que les sociétés MIP fabricant de cuves, Indupol fabricant de cabines poids lourds, Bekro fabricant de cabine de conduite tramway et Etap Yatching fabricant de voiliers ont eu la possibilité, grâce à l’aide apportée par Milieu-Werking, structure régionale de l’environnement , de collecter localement les déchets de fabrication (procédés par injection, pulvérisation machine et stratification manuelle, enroulement filamentaire par projection) et d’en étudier ensemble la meilleure utilisation possible.

Ces entreprises distantes les unes des autres de moins de 50 kilomètres ont pu s’unir pour la collecte et la valorisation du produit broyé. Elles se sont doté de l’équipement de broyage adapté au produit composé de résine polymère thermodurcissable, donc infusible et de fibres de verre. À l’instar de la France, c’est le secteur de la cimenterie qui a été demandeur afin d’utiliser la valeur calorifique de la partie résine polyester, séparée par filtration in situ avant combustion du polymère.

Valoriser le point faible des composites : le recyclage

Ce groupement de collecte des déchets a donné l’idée à un autre fabricant de produits composites, la société Gutmann Plastics, située à Houthalen-Helchteren (toujours dans la même région flamande), d’aller plus loin dans le recyclage et d’envisager un concept qui consistait à utiliser ses propres déchets de fabrication.

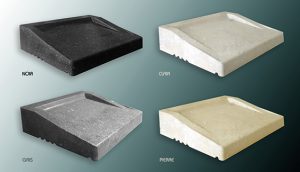

Cette société fabrique des articles sanitaires haut de gamme (vasques, plans de toilettes, baignoires et receveurs de douche) par coulée de béton polyester, un mélange de résine et de charges minérales, recouvert en surface de gelcoat polyester résistant à l’eau chaude. La société avait également innové sur ce segment de marché en réalisant des éléments de faible densité facilitant l’achat individuel et la pose des éléments.

Bien que non réalisée (la validation technique était obtenue) par suite de la délocalisation au Moyen-Orient du partenaire, l’idée était non seulement d’utiliser ses propres déchets de fabrication mais aussi de proposer au public la collecte en magasin des anciens éléments (vasques, receveurs, baignoires) fabriqués par cette société. Cela permettait de fidéliser le client et de valoriser le point faible des composites, à savoir le recyclage.

Aujourd’hui 2 sociétés ont mis en oeuvre une véritable expérience de recyclage des composites. ABVAL en France (Loire- Atlantique) a initié un projet avec l’ADEME soutenu par EMC2 (Pôle compétitivité des composites à NANTES) pour 3,4M€ qui produit industriellement depuis juin 2015. C’est une innovation majeure pour l’avenir des composites avec un avantage technique pour l’industrie française (des clients sont en cours de contractualisation). En Belgique (région de Liège cette fois) REPROCOVER a de son côté mis en place une filière complète depuis le traitement du granulat jusqu’à la fabrication de produits finis. Toute la technique est propriété de la société jusqu’aux moules. Des contrats ont été signés avec INFRABEL (Belgique) et SNCF pour la réalisation de produits à partir des intérieurs composites du matériel roulant.

N° 68A septembre 2015