Le leader français de la fabrication additive céramique porté par l’international

3DCERAM-SINTO

parAvec plus de 80% de son activité à l’export, l’entreprise limougeaude 3DCeram produit des pièces en céramique à partir de la fabrication additive, ainsi que ses propres imprimantes 3D qu’elle commercialise depuis deux ans. En intégrant en 2017 le groupe nippon Sinto, la pépite française poursuit sa course à l’international et attend avec impatience le boom du marché de la céramique.

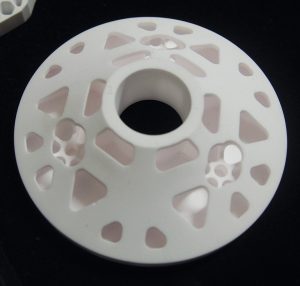

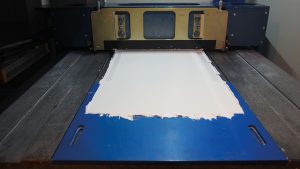

› Dans l’atelier de production de pièces, 3DCeram travaille à partir de sa propre machine, l’imprimante Ceramaker

La capitale de la porcelaine est aussi celle de la céramique. Doté d’un pôle dédié et d’un très important savoir-faire tant aux niveaux français qu’européen (avec en particulier la présence du CNRS et de l’Institut de recherche sur les céramiques – Ircer), Limoges abrite également un spécialiste de l’impression 3D céramique, 3DCeram. Une pépite en somme qui a vu le jour en 2001 avant de s’installer sur la technopole Ester en 2009. Rachetée et dirigée par deux ingénieurs spécialistes de la céramique, Christophe Chaput et Richard Caignon, l’entreprise a fait entrer dans son capital le Japonais Sinto (spécialiste mondial des équipements de fonderie) l’an dernier afin de prendre un nouveau virage et de s’ouvrir des marchés plus larges. Une aubaine pour cette société qui poursuit sa mue avec une technologie encore méconnue aujourd’hui. « Le fait d’être épaulés par Sinto, un groupe de très grande importance, nous permet de pérenniser notre activité », explique Christophe Chaput.

De la machine à la pièce finie

Pour le moment, 3DCeram-Sinto « se contente » de quelques marchés de niche, qui lui assurent toutefois une solide croissance : d’1M€ en 2015, le chiffre d’affaires de la société a atteint les 3,4M€ en 2017. Une croissance de plus de 300% qui s’explique notamment par une hausse de la production à la demande de pièces par fabrication additive dans les domaines de l’industrie et tout particulièrement l’aérospatial avec le boom du marché des satellites, de l’aéronautique pour les noyaux de fonderie notamment, de la défense et de l’automobile. Bosch a d’ailleurs passé commande pour une machine destinée à la production des pièces en céramique. Autre marché significatif pour l’entreprise limougeaude, le luxe, en particulier l’horlogerie et la joaillerie, domaines dans lesquels la céramique est un matériau qui s’impose peu à peu en raison de son aspect lisse et impeccable, et l’impression 3D y est très appréciée pour la réalisation de formes complexes, aussi improbables qu’esthétiques.

Dans le domaine biomédical également, 3DCeram-Sinto est présente, notamment pour la production d’implants oculaires, crâniens ou autres. « Ce qui séduit le secteur médical, c’est la neutralité du matériau ; il en est de même pour le dentaire », souligne Richard Caignon. Dans l’industrie, la conduction thermique et les propriétés d’isolant électrique séduisent aussi, tout comme le fait d’être inerte aux acides, ce qui présente un intérêt majeur pour les systèmes de dépollution dans les incinérateurs par exemple.

Cependant, la croissance impressionnante du chiffre d’affaires s’explique aussi – et surtout – par la décision prise par l’entreprise, il y a trois ans, de commercialiser sa propre machine de fabrication additive céramique, l’imprimante Ceramaker, afin de couvrir la chaîne complète, de la machine à la pièce finie en passant par la matière elle-même. Produite en sous-traitance (pour le moment) en région parisienne, cette machine s’appuie sur le procédé de la stéréolithographie laser. Celui-ci se déroule en sept étapes : l’import du fichier CAO, la préparation de la cuve d’impression et le tranchage des pièces, l’impression en 3D couche par couche, le nettoyage des pièces crues, le déliantage et le frittage des pièces, puis le contrôle qualité et, enfin, le nettoyage et la finition (rectification et polissage). Depuis cette année, l’imprimante accueille de nouvelles fonctions et toujours plus d’automatisation avec Ceramaker 4.0, une ligne intégrée et automatisée céramique multi-matériaux, associée à une multitude de services… la seule au monde à ce jour à proposer une douzaine de pâtes différentes pour offrir un maximum d’applications.

80% du chiffre d’affaires à l’export et un marché plein de promesses

Si la production de pièces à la demande demeure un marché de proximité (en France essentiellement en plus des ventes en Suisse, en Italie et en Allemagne), l’activité dédiée aux imprimantes est quant à elle exclusivement tournée vers l’export, avec pour premier pays client le Japon (d’où le rapprochement très logique avec Sinto). Mais l’entreprise ne désespère pas et entend bien convaincre les acteurs français de l’industrie, autant avec ses machines qu’avec ses pièces ; « la fabrication additive apporte beaucoup d’avantages, comme la réalisation de pièces aux formes et aux géométries à la fois complexes et optimisées afin de leur donner de nouvelles fonctions, des développements en des temps plus courts, l’économie d’un moule – souvent très onéreux –, la souplesse de conception et de production, en particulier pour les pièces unitaires et de petites séries », précise Richard Caignon.

Au total, l’export chez 3DCeram représente 80% du chiffre d’affaires. Une position à l’international naturellement confortée par l’assise que représente Sinto et qui ne cesse de croître avec des ventes en hausse constante d’imprimantes Ceramaker ; l’entreprise a en effet livré dix machines en 2017 et prévoit d’en vendre une quinzaine cette année. Ses clients ? Des grands noms parmi lesquels Zeiss, ABB, BMW, Air liquide, Safran, Dior ou encore Saint-Gobain et Bosch. Et ce n’est pas fini : « de 50M€ en 2000, le marché de la fabrication additive métallique a franchi la barre des 7,5Md€ l’an passé, rappelle Christophe Chaput. Concernant l’impression 3D céramique, le marché peut exploser et si c’est le cas, les études prévoient la mise sur le marché de plusieurs milliers de machines contre une quarantaine aujourd’hui. Cette bascule du marché dépendra de l’adoption de cette technologie par les grands groupes ; désormais, grâce à Sinto, nous sommes prêts à voir la demande de céramique exploser. Nous attendons le boom ! »

› L’impression 3D céramique présente

de nombreux avantages en matière de rigidité

et de formes complexes de pièces

Effectivement, 3DCeram est prêt au « boom » du marché mais à condition de s’agrandir, sur place ou ailleurs ; l’entreprise est ouverte à toute proposition et ne s’interdit pas de déménager. D’autant que si l’entreprise limougeaude a déjà investi plus d’1,2 million d’euros dans des lignes automatisées pour diverses applications allant du prototype aux designs disruptifs, elle entend bien également internaliser la production des machines. « Nous cherchons une commune où nous implanter » ; avis aux intéressés. Pour l’heure, la priorité est donnée à la ligne automatisée Ceramaker 4.0 et à sa commercialisation, ainsi qu’au projet 2020 Cell3Ditor qui implique 3DCeram avec l’utilisation d’une Ceramaker 900 pour la fabrication des générateurs d’énergie à haute température tels que les piles à combustible à oxyde solide à partir d’une technologie dédiée à la fabrication hybride (associant plusieurs matériaux). Dans tous les cas, l’avenir est synonyme de croissance pour la société, qui approche de sa vingtième année, tant pour le secteur de l’aéronautique (premier marché de 3DCeram) que pour celui des satellites (notamment avec l’essor des nano-satellites)… « Nous maintenons notre cap afin de rester leader de cette technologie pendant les dix prochaines années. Et cela ne passe que par l’adoption d’une vision à l’international. C’est déjà le cas et nous continuerons à nous ouvrir de nouveaux marchés aux quatre coins du globe ».

EQUIP’PROD • N° 101 juin 2018