Kärcher écourte ses cycles de conception avec l’impression 3D multi-matériaux

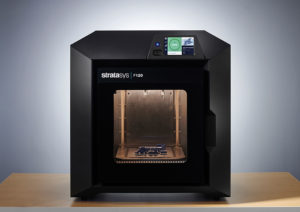

STRATASYS / KÄRCHER

parLe spécialiste allemand du nettoyage a fait appel à l’impression 3D afin de réduire les délais de conception d’un de ses produits phares. Face à la complexité des multi-matériaux, la société Kärcher a eu recours à deux technologies mises au point par Stratasys, FDM et PolyJet.

Kärcher est un nom familier pour de nombreux particuliers ou jardiniers. Dans le monde entier, son logo jaune et noir est associé à des systèmes de nettoyage. Depuis 1950, année où Alfred Kärcher a inventé le premier nettoyeur haute pression en Europe, l’entreprise familiale basée à Winnenden, en Allemagne, s’est développée bien au-delà des frontières, jusqu’à posséder aujourd’hui des représentations dans près de soixante-dix pays. Dans le catalogue de l’entreprise, figure une large gamme de produits allant des nettoyeurs haute pression aux aspirateurs, en passant par les nettoyeurs vapeur, les aspirateurs balais et les auto-laveuses.

Pour Kärcher, l’innovation est le principal moteur de la croissance d’une entreprise. En 2017, environ 90 % de tous les produits Kärcher en catalogue avaient cinq ans ou moins. Pour atteindre un tel niveau d’optimisation et d’innovation, les processus doivent être rapides, efficaces et personnalisés, depuis la phase de conception jusqu’à l’expédition des produits. Le secret qui permet à Kärcher de faire face à une demande sans cesse croissante sans renoncer à l’innovation constante de ses produits est en grande partie attribuable à l’utilisation de la technologie d’impression 3D.

› La conception brevetée de cette poignée-pistolet incorpore différents matériaux dotés d’une rigidité variable et caractérisés par des géométries complexes, rendant difficile la mise en œuvre d’un prototypage

Véritable vétéran de l’utilisation de l’impression 3D, Kärcher emploie cette technologie depuis vingt ans, et son implantation en interne lui a permis d’optimiser son flux de production. L’utilisation des deux technologies de Stratasys, FDM et PolyJet, a permis à Kärcher de comprendre que l’impression 3D avait le pouvoir d’accélérer la mise sur le marché de ses produits. Alphacam, l’un des plus grands distributeurs de Stratasys, basé à Schorndorf, en Allemagne, accompagne Kärcher depuis l’installation de son premier modèle FDM, il y a aujourd’hui plus de vingt ans.

Une conception brevetée reposant sur plusieurs matériaux et des géométries complexes

Les développements les plus récents de Kärcher sont un exemple de la façon d’optimiser ses conceptions afin d’offrir le meilleur produit possible aux clients. La poignée-pistolet Easy!Force, véritable pièce maîtresse du dernier nettoyeur haute pression Kärcher, fonctionne selon une technologie unique. Sa conception brevetée incorpore plusieurs matériaux dotés d’une rigidité variable et caractérisés par des géométries complexes. Une telle combinaison rend difficile la mise en œuvre d’un prototypage réaliste par des méthodes de fabrication conventionnelles.

« La méthode traditionnelle consistait à employer le fraisage ou à commander des pièces individuelles standard que nous assemblions ensuite pour fabriquer les prototypes de nos produits, explique Achim Sanzenbacher, responsable du prototypage chez Kärcher. Ce processus non seulement demandait beaucoup de temps, mais encore limitait notre capacité à créer des prototypes réalistes ayant l’apparence du produit final. L’impression 3D PolyJet de Stratasys, avec son matériau Agilus de type caoutchouc et son matériau Vero lisse et aux couleurs vives, nous a permis de créer des prototypes imitant la pièce finale en un rien de temps, et de réduire considérablement le délai de développement de notre prototype de poignée-pistolet Easy!Force par rapport aux méthodes traditionnelles. »

La Stratasys J750 à technologie PolyJet, seule imprimante 3D multi-matériaux toutes couleurs au monde, permet de produire plus de 500 000 couleurs et textures, et jusqu’à six combinaisons de matériaux en une seule impression : des propriétés idéales pour assurer la haute précision des parties en matériaux rigides et flexibles qui caractérisent la poignée-pistolet Easy!Force. Grâce à la technologie PolyJet, Kärcher est capable d’imprimer en 3D plusieurs pièces sur un même plateau.

› La technologie d’impression 3D PolyJet a permis à Kärcher de créer des prototypes imitant la pièce finale et de réduire le délai de développement de la poignée-pistolet Easy!Force

Améliorer la qualité des prototypes et écourter les cycles de conception

L’équipe de conception est ainsi en mesure de tester en une seule fois plusieurs variantes d’un même produit, d’évaluer plus efficacement la meilleure conception, et au bout du compte d’accélérer la création du prototype final. « La création d’un prototype imprimé en 3D nous permettant de reproduire différents types de matériaux, flexibles et rigides, en une seule impression, écourte nos cycles de conception, car nous pouvons vérifier plus rapidement, et avec une plus grande exactitude, si ce prototype répond à nos objectifs et si notre conception satisfait toutes nos exigences, explique Florian Friedl, spécialiste chez Kärcher. Nos produits sont utilisés toute la journée par des professionnels, aussi la précision de leur conception est-elle essentielle pour garantir leur fonctionnalité et leur durabilité dans les environnements les plus difficiles, et pendant des périodes prolongées. »

« Notre expérience de longue date avec la technologie de Stratasys nous permet d’identifier les phases et étapes du processus au niveau desquelles l’impression 3D peut améliorer nos opérations, écourter nos cycles de conception et aider nos collaborateurs à trouver les meilleures solutions possibles pour nos clients, explique à son tour Achim Sanzenbacher. Nous sommes impatients d’utiliser cette technologie pour explorer de nouvelles applications capables de nous aider à réduire nos temps de commercialisation et d’accroître notre efficacité. »

|

« Grâce à l’impression 3D PolyJet de Stratasys, nous avons pu créer des prototypes imitant la pièce finale en un rien de temps, ce qui nous a permis de réduire considérablement le délai de développement de notre prototype de poignée-pistolet Easy!Force par rapport aux méthodes traditionnelles. » Achim Sanzenbacher, responsable du prototypage chez Kärcher |

Stratasys veut rendre l’impression 3D de gamme

|

EQUIP’PROD • N° 109 avril 2019