Hasco optimise la production de moule grâce à l’impression 3D

STRATASYS / HASCO

parHasco a choisi d’associer l’impression 3D de Stratasys au système de changement rapide de moule. L’objectif de ce fabricant de moules est la création de nouvelles références en termes de prix/performance pour les moulages par injection en faible volume. Les pionniers de la fabrication de moules soulignent le gain de temps et les économies réalisées grâce à l’utilisation de cette approche pour de faibles volumes de production. Les fabricants de moules peuvent, en effet, changer rapidement d’inserts en fonction des produits.

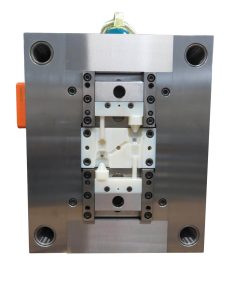

Stratasys, un des principaux fournisseurs mondiaux de solutions d’impression 3D et de fabrication additive, a annoncé aujourd’hui que Hasco, le géant mondial de la fabrication de moules, a développé une méthode rapide et rentable pour produire en faible volume des prototypes moulés par injection. Cela a été rendu possible avec l’intégration de l’impression 3D de Stratasys à son système de changement rapide de moule K3500. Grâce à cette approche innovante, les fabricants de moules peuvent rapidement changer d’inserts en fonction du produit. Ils peuvent désormais produire à coût réduit des faibles volumes de pièces moulées par injection pour des échantillons, des prototypes et des petites productions.

Fondé en 1924 à Lüdenscheid en Allemagne, Hasco Hasenclever GmbH + Co KG est considéré comme l’inventeur de l’élément standard. Le groupe est le principal fournisseur mondial d’éléments et d’accessoires standard fabriqués par système modulaire. Avec 700 employés répartis dans le monde, dont 380 en Allemagne, Hasco fournit des produits et services personnalisés. Les investissements dans les nouvelles technologies et infrastructures de production vont permettre à l’entreprise de perpétuer ses standards.

Plus précisément, Hasco imprime en 3D les inserts avec un matériau Stratasys Digital ABS très résistant grâce au système de production 3D multi-matériaux Objet500 Connex. La fabrication de l’insert de moule imprimé en 3D ne prend que quelques heures. Ainsi, les fabricants de moules peuvent donc modifier la conception de leur produit avec des coûts et des temps d’exécution réduits par rapport aux méthodes d’usinage conventionnelles. « Avec des cycles de commercialisation plus courts et des quantités de production réduites, nos clients recherchent des solutions qui leur permettent de fournir des prototypes plus rapidement et à moindre coût, déclare Dirk Paulmann, vice-président exécutif du développement commercial et des ventes chez Hasco. Si l’on compare notre nouvelle approche avec les inserts en aluminium ou en métal conventionnels, elle permet aux fabricants de moules de produire et d’échanger les inserts plus rapidement, les rendant plus productifs et plus rentables. La combinaison de deux des meilleures techniques au monde, notre savoir- faire et l’expertise de pointe de Stratasys dans les moules d’injection imprimés en 3D, annonce les prototypes et les faibles volumes de production de demain ».

Une approche unique mise à l’épreuve

Pendant la production d’un bouchon d’étanchéité pour son dispositif de serrage A8001 standard, Hasco a remarqué que les parois de la vis d’étanchéité en plastique ABS nécessiteraient une épaisseur de 12 mm pour sceller les nombreux trous taraudés. À cause de cette géométrie particulière, il semblait évident que la vis ne pouvait pas être produite en utilisant le processus de moulage par injection conventionnel. Grâce au niveau de complexité que permet l’impression 3D PolyJet de Stratasys, Hasco a pu revoir la conception de cette vis en réduisant l’épaisseur de sa paroi et imprimer en 3D un insert de moule répondant à ces nouvelles spécifications afin de tester l’intégrité de la conception avant la production de masse. « La vitesse de ce processus est incroyable, explique D. Paulmann. En utilisant le système de production 3D Objet500 Connex, nous fabriquons les parties de la cavité qui forment le polymère, comme les inserts et les coulisseaux, en seulement six heures au lieu des 24 heures nécessaires auparavant. Nous avons ensuite travaillé avec Canto Ing. GmbH, Lüdenscheid, spécialiste en prototypage pour terminer les inserts imprimés en 3D et tester le moule échantillon. Nous avons été ravis du résultat. Les premières vis d’étanchéité étaient prêtes à être montées sur notre dispositif de serrage en seulement quatre jours.

De plus, ajoute D. Paulmann grâce à l’utilisation des produits Hasco standardisés, testés et approuvés et de la technologie d’impression 3D de pointe de Stratasys, il est possible d’implémenter cette application de technologie rapide dans le processus de moulage par injection. Pour produire en faible volume des prototypes avec le matériau utilisé pour le produit final, la possibilité de changer rapidement les moules avec une cavité imprimée en 3D offre une alternative, rapide et à bas prix, aux méthodes conventionnelles ». De son côté, Nadav Sella, directeur des outils de fabrication au département Solutions verticales chez Stratasys, conclut : « Nous sommes très contents de voir que la collaboration a permis de faire avancer le processus des faibles volumes de moulage par injection et de constater l’efficacité des procédés de fabrication obtenus avec les fabricants de moules. Cette collaboration est, pour nous, un domaine d’application à fort potentiel et nous continuerons à travailler avec des partenaires tels qu’Hasco afin d’élargir les avantages de la fabrication additive dans le monde de la fabrication de moules et du moulage par injection ».

N° 72 février 2016