Des implants imprimés en 3D au service des enfants atteints de microtie

ARTEC 3D

parL’hôpital Royal pour Enfants Malades d’Edinbourg accueille chaque année plus de 34 000 patients. Parmi eux, certains sont atteints de microtie, une maladie de malformations de l’oreille, nécessitant une intervention un peu particulière de l’équipe soignante, à partir d’une solution de fabrication additive développée par la société luxembourgeoise Artec 3D.

Certains enfants soignés souffrent d’une malformation congénitale du cartilage de l’oreille, souvent accompagnée d’un handicap auditif. Les docteurs appellent cela la « microtie », un terme médical issu du latin « petitesse anormale de l’oreille ». Pour certains des patients atteints de ce handicap, le pavillon de l’oreille peut parfois être si petit qu’il paraît même absent.

Avec 1 bébé sur 6 000 né avec cette malformation, au moins dix jeunes patients sont traités chaque année, en Écosse. La méthode la plus commune pour soigner cette maladie était d’emprunter le cartilage des côtes de ces patients pour l’adapter « en forme d’oreille », mais récemment l’équipe soignante a commencé à s’intéresser aux solutions d’imagerie en 3D dans le but d’optimiser la procédure pré-opératoire de reconstruction auriculaire.

Utilisation d’un scanner 3D pour simplifier les processus de reconstruction des oreilles.

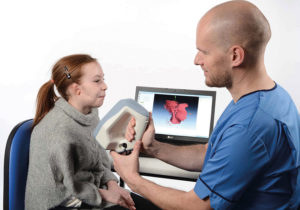

L’équipe soignante, munie d’un scanner 3D Artec Spider, a effectué des tests qui ont rapidement démontré l’efficacité et les capacités de l’imagerie haute résolution dans le domaine de la réparation de malformations. L’impression d’échantillons sur une imprimante 3D a ainsi rapidement débuté.

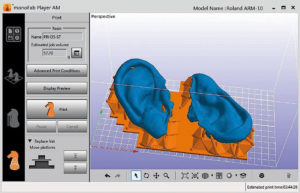

Les scanners 3D haute résolution sont très bien adaptés à la capture d’images de surfaces plus profondes à l’intérieur du canal de l’oreille et de la zone située entre l’oreille et la tête. Durant le scan, l’Artec Spider capture en détail la structure complexe de l’oreille externe et le canal auriculaire, collectant alors des données supplémentaires très utiles. Ensuite, les images sont téléchargées dans Artec Studio où elles sont alignées et fusionnées afin de construire un modèle numérique 3D de l’oreille.

Au cours de l’étape de correction, le logiciel de scan Leios vérifie la surface de l’oreille, retire tout élément inutile et définit l’épaisseur de la peau. Le fichier est ensuite envoyé au laboratoire de l’hôpital qui n’a plus qu’à appuyer sur « Démarrer » pour commencer l’impression 3D. Après environ trois heures d’impression, les oreilles reproduites sont préparées en étant nettoyées dans de l’isopropanol. Elles sont ensuite laissées quelques minutes sous une lampe UV pour les durcir et les solidifier, avant d’être ensuite stérilisées et envoyées dans le bloc opératoire pour servir comme prothèse 3D dédiée à la reconstruction de l’oreille.

Vers une évolution de la chirurgie reconstructive grâce aux scanners 3D

Pour aller de l’avant, l’équipe soignante collabore avec le Centre pour la médecine régénérative de l’université d’Edimbourg, où le professeur Bruno Peault et le Dr Chris West ont isolé avec succès des cellules souches humaines à partir de gras. Chris West a identifié plusieurs polymères sur lesquels les cellules souches se sont attachées. Les cellules produisent alors du cartilage sur la surface du polymère. L’espoir est qu’en combinant la technologie de scan d’Artec 3D avec la technologie d’ingénierie des tissus et de liposuccion, il soit possible de produire de vraies « images miroir de l’oreille opposée » qui pourraient être implantées, pour à terme ne plus avoir besoin d’utiliser du cartilage des côtes.

EQUIP’PROD • N° 109 avril 2019