Création d’un service d’impression 3D en alliage de cuivre

PROTOLABS

par Afin de répondre à une demande en forte croissance en matière de conception et d’essais de pièces en cuivre, en particulier dans le secteur automobile en raison de la généralisation des véhicules électriques et hybrides, Protolabs, spécialiste du prototypage et de la production sur mesure, a décidé de lancer un service d’impression 3D de pièces en cuivre.

Afin de répondre à une demande en forte croissance en matière de conception et d’essais de pièces en cuivre, en particulier dans le secteur automobile en raison de la généralisation des véhicules électriques et hybrides, Protolabs, spécialiste du prototypage et de la production sur mesure, a décidé de lancer un service d’impression 3D de pièces en cuivre.

Protolabs, fabricant de prototypes sur mesure et de pièces de production à la demande, est l’un des premiers fabricants européens à proposer l’impression 3D en alliage de cuivre. L’ajout de cette matière à son portefeuille de solutions fait de lui le seul acteur à proposer à la fois la fabrication additive et l’usinage CNC en cuivre. Désormais, les ingénieurs peuvent concevoir des pièces en cuivre, réaliser des prototypes et produire de petits volumes en un jour ouvré. Un procédé qui permet aussi de façonner des pièces à la surface plus lisse et aux formes complexes, jusqu’alors irréalisables.

Un matériau ultra performant

Pour réaliser ses impressions 3D, Protolabs utilise un cuivre faiblement allié, le CUNi2SiCr. Ce matériau conjugue de bonnes propriétés mécaniques et une forte résistance à la corrosion, y compris en cas de haute conductivité thermique et électrique. Il permet également aux ingénieurs de concevoir rapidement des pièces destinées à des milieux difficiles, là où le cuivre pur ne pourrait pas être utilisé.

Des pièces complexes à la surface plus lisse

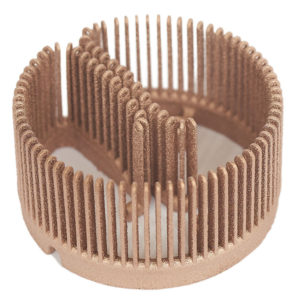

Protolabs utilise le procédé de frittage laser direct de métal (DMLS) pour réaliser ses impressions 3D en alliage de cuivre. Cette technologie repose sur la technologie laser. En passant sur une surface de poudre métallique très fine, le laser soude les particules et forme des pièces métalliques denses. Il superpose ensuite ces couches (de seulement

20 microns d’épaisseur) pour obtenir une surface plus lisse que celle obtenue par d’autres procédés d’impression 3D. De plus, ce procédé permet de réaliser des formes complexes, notamment avec des canaux internes ou des structures très légères en nid d’abeilles.

L’impression 3D pour répondre à une demande croissante

La conception et les essais de pièces en cuivre sont en forte croissance dans le secteur automobile. « Le cuivre est une matière essentielle pour les constructeurs automobiles, et la généralisation des véhicules électriques et hybrides ne fait qu’augmenter ce besoin, explique Andrea Landoni, responsable de produits chez Protolabs. Ainsi, là où une voiture traditionnelle renferme environ 25 kg de cuivre, les véhicules électriques et hybrides en contiennent environ 75 kg. La demande de prototypes et de fabrication de nouvelles pièces est donc de plus en plus élevée et exige des délais très rapides ».

La conception et les essais de pièces en cuivre sont en forte croissance dans le secteur automobile. « Le cuivre est une matière essentielle pour les constructeurs automobiles, et la généralisation des véhicules électriques et hybrides ne fait qu’augmenter ce besoin, explique Andrea Landoni, responsable de produits chez Protolabs. Ainsi, là où une voiture traditionnelle renferme environ 25 kg de cuivre, les véhicules électriques et hybrides en contiennent environ 75 kg. La demande de prototypes et de fabrication de nouvelles pièces est donc de plus en plus élevée et exige des délais très rapides ».

Car, jusqu’à très récemment, la meilleure solution pour le prototypage ou la production de petites séries restait l’usinage CNC. Aujourd’hui, grâce à l’impression 3D, de nouvelles perspectives se présentent aux ingénieurs. « Si la fabrication additive permet de réaliser des conceptions plus complexes, elle ne convient pas à tous les projets. Chez Protolabs, nous fabriquons également des pièces en cuivre usinées. Pour des volumes de production plus importants ou pour les pièces à géométrie simple, l’usinage à commande numérique peut s’avérer plus judicieux. Nos ingénieurs spécialisés sont là pour étudier les projets et conseiller si besoin ».

EQUIP’PROD • N°112 Septembre 2019