Comment la fabrication additive révolutionne le secteur aéronautique

STRATASYS

parDans un entretien, Scott Sevcik, directeur du développement pour l’aérospatiale et la défense pour le département Solutions verticales chez Stratasys, expose son point de vue sur la façon dont la fabrication additive continue d’impacter le secteur aéronautique et sur les perspectives futures de cette technologie.

Équip’Prod

En quoi la fabrication additive révolutionne-t-elle le secteur aéronautique ?

Scott Sevcik

La fabrication de composants aéronautiques est une opération qui implique de faibles quantités avec des pièces et des processus coûteux. Comme les quantités sont faibles, les utilisateurs engrangent moins de bénéfices liés à la production de masse puisqu’ils n’amortissent pas les coûts de développement et d’usinage de la production en série. Grâce à la fabrication additive des pièces, il n’y a pas d’usinage à amortir. C’est pourquoi, en termes de quantités pour l’aéronautique, cette technologie est souvent une alternative à moindre coût à la fonte ou au moulage par injection.

Comment la relation entre la fabrication additive et le secteur de l’aéronautique a-t-elle évolué ces derniers temps ?

La fabrication additive a fait ses débuts technologiques avec la modélisation de concepts et le prototypage des pièces. À l’époque, les ingénieurs industriels ont commencé le prototypage de fixations et d’outils d’assemblage. Ils se sont rendu compte que, pour de nombreux gabarits et fixations, la pièce imprimée était très solide et pouvait être utilisée en tant qu’outil. C’est ainsi que l’impression 3D a fait ses débuts dans la production. De nos jours, l’usinage est primordial pour la technologie.

De son côté, Stratasys a choisi la résine ULTEM 9085 comme matériau pour développer son processus de modélisation par dépôt de fil en fusion (FDM). Ce matériau approuvé par la FAA présente un rapport résistance/poids élevé tout en étant conforme aux normes FST (inflammabilité, fumée et toxicité) pour les applications à l’intérieur des avions. Il s’agit donc du matériau idéal pour les applications en cabine telles que la conception de conduits, de couvercles et de boîtiers électriques.

De quelle manière l’impression 3D améliore-t-elle la flexibilité de la chaîne d’approvisionnement ?

Cette technologie redéfinit complètement l’enjeu économique inhérent à la prise de décision. Plutôt que d’avoir à faire un choix unique dès la phase de développement pour la production ou l’achat d’une nouvelle pièce, la technologie de fabrication additive permet de faire un choix à chaque approvisionnement. En fonction de vos capacités et de l’urgence du projet, vous pouvez décider de produire une pièce directement dans vos locaux ou bien d’en sous-traiter la production à un fournisseur qualifié.

Airbus produit plus de 1000 pièces de vol sur ses systèmes de production 3D FDM Stratasys, qui seront utilisées en vol sur son avion l’A350 XWB

Pour le nouvel Airbus A350 XWB, plus de 1 000 pièces embarquées ont été imprimées en 3D.

Dans dix ans, combien de pièces seront-elles produites grâce à l’impression 3D ?

La vitesse et l’adoption de cette technologie sont déterminées par les matériaux et les systèmes utilisés pour la production des pièces. Nous disposons actuellement de matériaux qui nous permettent de produire des composants internes légers en thermoplastique. Dans les années à venir, des thermoplastiques de meilleure performance et des composites imprimés élargiront considérablement la gamme d’applications, notamment pour les structures secondaires et les composants de plus grande importance. Il en va de même pour les métaux : le processus s’améliore, la qualité des pièces finales augmente. Celles-ci sont alors utilisées pour bon nombre d’applications, de plus en plus importantes elles-aussi.

Je pense que d’ici dix ans, nous serons capables d’assurer au minimum 40 à 50 % de la production des composants des avions, contre 4 à 5 % aujourd’hui. Dix ans après, il ne restera alors qu’un nombre restreint de pièces qui ne seront pas fabriquées de façon additive ou qui n’auront pas eu recours à cette technologie au cours de leur production.

Quels sont les avantages environnementaux de l’impression 3D pour le secteur aéronautique ?

Le premier avantage est la réduction du carburant grâce à la légèreté des pièces. En quarante ans, le secteur est passé des métaux aux composites afin de réduire la consommation de carburant. Des dizaines de milliers d’euros sont économisées grâce aux composites et la fabrication additive est un moyen de réaliser encore plus d’économies.

La fabrication additive permet de diminuer le poids des pièces de deux façons. Premièrement, la pièce est fabriquée par étapes plutôt que d’être découpée dans un bloc solide en une seule fois. Il est donc possible d’adapter sa géométrie et de choisir le matériau adapté, permettant une réduction des déchets et du rapport coût/vol. Ceci s’applique également à certaines pièces très complexes de type squelette ainsi qu’à la géométrie interne. Vous ne pouvez pas fabriquer l’intérieur d’une pièce fermée mais certaines technologies de fabrication additive permettent de produire un intérieur épars, en nid d’abeilles par exemple en FDM. On peut ainsi fabriquer des pièces larges très légères.

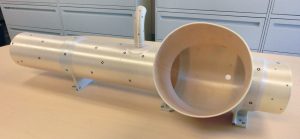

Deuxièmement, nous pouvons produire des pièces sur mesure et développer un plus grand nombre de matériaux adaptés. De plus en plus d’applications créent des pièces thermoplastiques ou composites imprimées en 3D pour remplacer celles en métal. Ce n’est pas le cas pour toutes les applications, mais lorsque c’est possible, c’est un avantage considérable. Par exemple, United Launch Alliance a remplacé un système de conduits de 140 pièces en aluminium par 16 pièces thermoplastiques imprimées en 3D sur la fusée Atlas V, dont le lancement est prévu en 2016. Le matériau ULTEM 9085 est deux fois moins lourd que l’aluminium.

ULA a opté pour l’ULTEM 9085 en raison de sa capacité à supporter une vaste plage de températures extrêmes

Quelles sont les limites de la fabrication additive dans le secteur aéronautique ?

Existe-t-il des pièces d’un avion deligne qui ne pourront pas jamais être fabriquées avec cette technologie ?

Les limites actuelles concernent les propriétés des matériaux et la précision de l’impression mais ces limites diminuent. Le prototypage rapide évolue vers la fabrication, nous devons donc repenser et utiliser des machines avec des exigences de fabrication précises. Grâce aux matériaux certifiés de plus en plus performants et à leurs applications, la situation évolue. La technologie s’est tellement développée ces dernières années qu’il est désormais impossible de penser à une pièce qu’on ne pourrait pas imprimer un jour.

N° 71 Janvier 2016