Victoire dans l’usinage du titane

KENNAMETAL / FIVES CINCINNATI

parAvec plus de 650 profileurs à travers le monde, il n’est pas un seul avion commercial en exploitation, d’après Fives Cincinnati, qui n’ait été en contact avec un profileur Cincinnati. Ainsi, pour le constructeur de machines-outils, le raccordement à broche Kennametal KM4X est essentiel pour l’obtention de quantités inédites d’enlèvement de métal sur les « super-profileurs » d’avant-garde.

L’usine d’Hebron (Kentucky) de Fives Cincinnati produit des centres d’usinage, des systèmes de placement de fibres composites et des profileurs multibroches Cincinnati. Proposé dans des configurations de portiques à trois et cinq broches, le profileur Cincinnati XTi est conçu pour les fabricants qui traitent de multiples matériaux, les broches tournant à 7000 tr/min étant capables de découper l’aluminum et l’acier. Des broches à couple élevé (2 523 Nm) sont par ailleurs proposées pour la transformation du titane et d’autres alliages durs. Selon les brochures de l’entreprise, le modèle XT, baptisé « la seule plate-forme multibroches du marché pour l’ébauche du titane », établit le record de taux d’enlèvement de métal en matière d’usinage du titane avec plus de 1 638 cm3/minute. Ces imposantes machines, à course d’axe de 4 267 mm en X (extensible par incréments de 3 658 mm), de 3 683 mm en Y et de 711 mm en Z, battent maintenant de nouveaux records avec les raccordements à broches optionnels KM4X 100 de Kennametal.

Du maillon faible au point fort

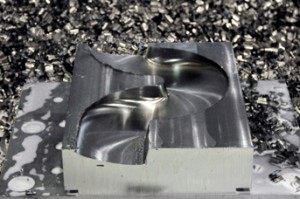

Le test de coupe « bobsleigh », conçu pour tirer le maximum du couple et des forces de coupe, est facilement réalisé sur le profileur Fives Cincinnati XT avec raccordement à broche KM4X

Qu’il s’agisse de profilage sur des machines à portique de grandes dimensions ou de fraisage sur des centres d’usinage plus petits, la transformation de matériaux durs comme le titane constitue un défi permanent. L’usinage des alliages durs, sous la pression que constitue l’augmentation de la productivité, oblige à maximiser l’enlèvement de métal face à de faibles vitesses de coupe et à des efforts de coupe importants. Même si les avancées ont permis d’accroître la productivité, le maillon faible est, historiquement parlant, le raccordement à broche.

Le raccordement à broche, véritable interface entre la broche de la machine-outil et le porte-outil, détermine la quantité de matériau que la machine peut enlever sur une opération donnée. Cette interface doit en effet supporter de lourdes charges tout en conservant sa rigidité avant l’apparition d’une trop forte déflexion de l’outil ou d’un début de broutage. Les broches doivent être à même de transmettre une quantité importante de couple, mais les efforts de coupe génèrent également des moments de flexion qui dépassent les capacités de l’interface avant même d’atteindre les limites de couple. On le voit bien dans les fraisages en bout où les longueurs de dépassement sont généralement plus importantes, le facteur limitatif étant la capacité de flexion de l’interface de broche. A titre d’exemple, une tête de coupe hélicoïdale indexable avec un dépassement de 250 mm de la face de broche et un diamètre de 80 mm génère 4620 Nm de moment de flexion et moins de 900 Nm de couple en enlevant 360 cm3/min de Ti6Al4V à une profondeur de coupe radiale (RDOC) de 12,7 mm et axiale (ADOC) de 63,5 mm.

En combinant une force de serrage élevée à des niveaux d’interférence optimisés, le KM4X de nouvelle génération de Kennametal garantit un raccordement robuste, une rigidité et une capacité de charge en flexion particulièrement élevées. Il s’agit là, pour les transformateurs du titane, d’une amélioration notable des performances d’usinage des alliages et autres matériaux à haute résistance, synonyme de taux d’enlèvement de métal très élevés et de réalisation quotidienne d’un plus grand nombre de pièces.

Un complément à la machine

Avec Mike Malott, responsable Grands Comptes de Kennametal, Robert Snodgrass, ingénieur d’applications de Fives Cincinnati a procédé à une première évaluation du KM4X voici environ quatre ans. « L’ingénierie est impressionnante. C’est de là, indubitablement, qu’on a commencé à penser qu’on pouvait compléter la machine et qu’une broche plus rigide permettrait de répondre aux attentes des clients en matière d’efficacité de coupe du métal et d’augmentation du rendement ». De son côté, Mark Huston, vice-président de Kennametal, ajoute : « N’oubliez pas qu’au départ, les éléments typiques d’aérostructures sont des pièces forgées avec enlèvement d’une bonne partie du matériau afin de respecter les spécifications des pièces finies ». Le ratio « buy-to-fly », qui mesure le rapport entre la masse de matière mise en œuvre pour réaliser une pièce et la masse qui vole effectivement, peut être de 4:1, 8:1 ou plus, en fonction du composant ».

Les profileurs Cincinnati de première génération réalisaient un taux d’enlèvement de métal de 65,5 cm3/min en titane en raison des limites imposées par la structure de la machine et le raccordement à broche. Avec les profileurs Cincinnati de la génération XT et les raccordements à broches à contact frontal HSK 125, le taux d’enlèvement de métal est passé à 819,35 cm3/ min. Avec le KM4X100, ce taux est multiplié par deux, à 738,7 cm3/ min.

n° 69 – Octobre 2015