Une nuance de plaquette basée sur la technologie Inveio pour les applications ISO K

SANDVIK COROMANT

parLes nuances de coupe dotées de propriétés permettant de les utiliser dans toutes sortes d’applications rendent les process plus efficaces. Dans cette logique, la nouvelle nuance GC3330 de Sandvik Coromant convient à toutes les méthodes de fraisage des fontes. S’adressant à divers secteurs tels que l’automobile et le génie mécanique, la GC3330 offre un bon équilibre entre la sécurité et les performances. En outre, elle autorise les productions sans surveillance.

Des performances stables et une usure prévisible permettent à la nuance GC3330 de satisfaire les exigences élevées de l’industrie manufacturière

Tous les opérateurs connaissent bien cette question : quelle nuance utiliser pour la tâche à accomplir ? Et tous ceux qui travaillent avec plusieurs matières savent qu’il faut trouver une réponse à chaque nouvelle matière à usiner. Sandvik Coromant a donc mis au point la nouvelle nuance GC3330 pour répondre à ce problème dans le domaine du fraisage des fontes. Son grand atout est sa remarquable polyvalence. Les fabricants peuvent non seulement utiliser cette nuance dans toutes sortes d’applications mais aussi dans des conditions d’usinage variables. GC3330 convient au fraisage des fontes grises et nodulaires, au fraisage à sec ou sous arrosage et aux opérations d’ébauche aussi bien que de finition. GC3330 est proposée pour différentes sortes de fraises : fraises à surfacer, à profiler et à dresser, fraises grande avance et fraises à rainurer. Ce qui autorise une telle polyvalence tout en offrant de bonnes performances est une innovation dans le domaine des matériaux de coupe : la technologie d’avant-garde Inveio.

Comment fonctionne cette technologie ?

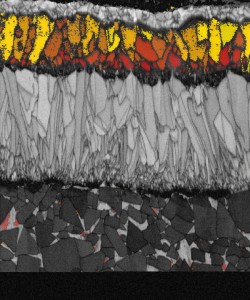

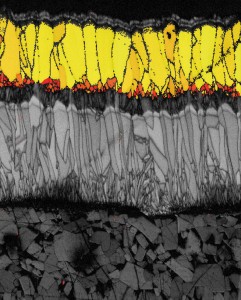

Matériau utilisé pour les revêtements de plaquettes, l’alumine offre une barrière efficace entre le substrat des plaquettes et la matière usinée. Ce matériau inerte sur le plan chimique présente une faible conductivité thermique. Ces propriétés lui confèrent une grande résistance à l’usure en cratère. Les cristaux des revêtements d’alumine conventionnels disponibles jusqu’à maintenant sont orientés de manière aléatoire. La nouvelle nuance de fraisage GC3330 possède une couche de revêtement CVD d’alumine qui est produit dans des conditions contrôlées et dont les cristaux sont tous orientés dans la même direction. Les cristaux orientés vers la surface extérieure du revêtement offrent une meilleure résistance à l’usure, ce qui rend les process plus sûrs et offre une durée de vie plus longue et prévisible.

La technologie Inveio permet de mieux contrôler et optimiser la composition des arêtes de coupe. Grâce à l’orientation homogène des cristaux d’alumine, le revêtement est plus résistant et uniforme, et il possède des propriétés améliorées. On obtient ainsi une meilleure résistance aux forces de coupe et à la chaleur au niveau de la zone de coupe. La structure dense des cristaux alignés permet de mieux dissiper la chaleur. La rapide évacuation de la chaleur augmente la résistance des arêtes de coupe à l’usure en cratère et à l’abrasion, ce qui permet de profiter de temps de coupe plus longs et d’une plus grande fiabilité des process.

Gain de 400 % sur la durée de vie de la fraise

Nuance polyvalente pour les applications ISO K, GC3330 avec technologie de revêtement Inveio donne des résultats impressionnants dans des applications réelles et dépasse les performances des solutions concurrentes. Dans le surfaçage ébauche de carters moteurs en fonte grise (DIN GG-25, code MC K2.1.C.UT) avec la fraise CoroMill 365, la durée de vie et le nombre de pièces usinées se sont avérés 40 % supérieurs aux résultats obtenus avec des outils concurrents. L’usinage est effectué à sec sur un centre d’usinage horizontal Nexus 6800-II de Mazak. La vitesse de coupe vc est de 345 m/min, l’avance à la dent ft de 0.38 mm/dent, la profondeur de coupe axiale ap de 1.5 mm et la profondeur de coupe radiale ae de 106 mm.

Dans une application de fraisage en deux passes (ébauche et finition), sous arrosage, d’une fonte nodulaire (code MC K3.1.C.UT) avec la fraise CoroMill 365, la durée de vie est passée de 20 à 100 minutes. Ce gain de 400 % a pu être obtenu, d’une part, dans l’opération d’ébauche avec une vitesse de coupe de 200 m/min et une avance à la dent de 0.3 mm/d, et, d’autre part, dans l’opération de finition avec une vitesse de coupe de 220 mm/min et une avance à la dent de 0.2 mm/d.

N° 62A février 2015