Un outil d’alésage imprimé en 3D de nouvelle génération, destiné à l’usinage de précision

KENNAMETAL

parKennametal présente la version la plus légère de sa solution d’outillage pour véhicules électriques, synonyme de gain de temps de préparation et d’usinage. Issu de la technologie d’impression 3D et ne pesant que 7 kg, cet outil d’alésage assure des changements d’outils et des rotations rapides sur les centres d’usinage.

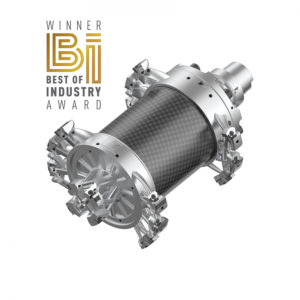

Kennametal présente son outil d’alésage imprimé en 3D de nouvelle génération destiné à l’usinage de carters de moteur en aluminium pour véhicules électriques. Cette dernière version de l’outil se distingue par une structure de bras de conception nouvelle, un tube central plus grand en fibre de carbone et une réduction de poids de plus de 20% par rapport à la conception initiale. Cet outil complexe est capable d’usiner trois grands diamètres en une seule passe : c’est là, pour les fabricants de composants automobiles, un gain de temps de préparation et d’usinage, avec une précision et une qualité de surface optimales.

>> À gauche, outil de première génération (9,5 kg) et, à droite, dernière version (moins de 8 kg)

pour un changement d’outil sans souci

La nouvelle version de l’outil s’est récemment vu décerner le prix « Best of Industry » du magazine spécialisé MM MaschinenMarkt dans la catégorie « Production et Fabrication » par un jury de lecteurs et d’experts du secteur. « Au moment où nos clients du secteur automobile élargissent leur offre de véhicules hybrides et électriques, nous continuons à répondre à leurs besoins de solutions d’outillage allégées, explique Ingo Grillenberger, responsable produit chez Kennametal. En exploitant des techniques de fabrication avancées comme l’impression 3D, nous avons réduit le poids de 20% par rapport à l’outil de première génération tout en améliorant le contrôle des copeaux et en augmentant la rigidité de l’outil : des innovations grâce auxquelles nos clients usinent plus rapidement et plus efficacement ».

Réaliser des caractéristiques internes complexes grâce à l’impression 3D

>> Les bras en forme de profil d’aile avec arrosage interne et technologie d’alésage RIQ (des caractéristiques internes et externes complexes rendues possibles par la fabrication additive)

Usinant trois diamètres en une seule passe, l’outil d’alésage assure l’alignement et la concentricité des surfaces usinées tout en réduisant sensiblement le temps de cycle. Imprimé en 3D, l’outil combiné léger accélère le changement d’outil et la mise en rotation, y compris sur des machines moins puissantes. Les spécifications de surface et les tolérances des composants sont atteintes sans contraintes.

L’évacuation des copeaux est assurée par des bras en forme de profil d’aile dotés d’un arrosage interne garantissant une alimentation précise et puissante en liquide de refroidissement des arêtes de coupe et des patins de guidage. Il serait difficile, voire impossible, de produire économiquement ces pièces avec les méthodes de fabrication traditionnelles.

En revanche, l’impression 3D permet de réaliser des caractéristiques internes aussi complexes. En outre, le système d’alésage RIQ de Kennametal facilite le réglage du diamètre et l’installation sans problème de nouvelles plaquettes.

EQUIP PROD • N°134 Mars 2022