Un nouvel atout pour les fabricants du secteur aéronautique

SANDVIK COROMANT

parSandvik Coromant vient de lancer sur le marché des solutions de taraudage et de filetage à la fraise hautes performances pour les alliages à base de titane et de nickel. Ces nouvelles gammes d’outils entendent répondre aux exigences croissantes des industriels de l’aéronautique.

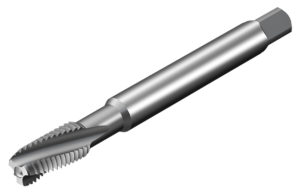

› Les nouveaux tarauds CoroTap 200 SM, 300 SM sont spécifiquement conçus pour les matières ISO S comme les alliages à base de titane et de nickel

Pour répondre à une forte demande en solutions d’usinage fiables pour le secteur aéronautique, le spécialiste des outils de coupe et des systèmes d’outillage Sandvik Coromant lance de nouveaux tarauds et de nouvelles fraises à fileter pour les matières ISO S (alliages à base de titane et de nickel). Ces produits ont été spécialement mis au point pour offrir une excellente sécurité de process dans l’usinage de pièces à forte valeur ajoutée telles que des carters de turbines afin de contribuer à la réduction des rebuts et des temps morts des machines-outils.

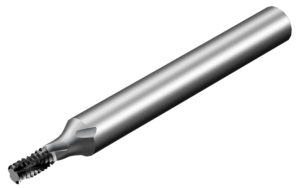

› Les nouveaux tarauds CoroTap 300SD sont pécifiquement conçus pour les matières ISO S comme les alliages à base de titane et de nickel

Les nouveaux tarauds pour le titane ont été développés pour offrir des résultats réguliers et reproductibles ; leur géométrie optimisée possède un petit angle de coupe adapté aux matières difficiles et un revêtement innovant, résistant à l’usure, à base d’ACN (nitrure de chrome aluminium) qui prévient l’adhérence de la matière. Pour éviter les bourrages de copeaux dans les matières difficiles, ils sont aussi dotés d’une grande dépouille latérale qui réduit les frottements. Pour offrir un taraudage vraiment stable, les tarauds pour les alliages à base de nickel sont dotés d’un angle d’hélice réduit de 10°.

Créer la bonne taille de trou

Les fraises à fileter sont faites pour les profils de filets MJ avec un angle d’hélice de 27° optimal pour le filetage de matières exotiques. Les profils de filets MJ sont prédominants dans l’aéronautique car ils contribuent à la diminution des contraintes sur les pièces au niveau de la base des filets.

« Dans le filetage de pièces faites dans des alliages à base de nickel, ce qui compte le plus est de créer la bonne taille de trou, explique Steve Shotbolt, responsable produits de filetage chez Sandvik Coromant. Avec un préperçage de la bonne taille, l’engagement des arêtes des tarauds est limité, ce qui réduit le couple nécessaire et élimine tout risque de rupture des tarauds. L’engagement conventionnel de 75% n’est pas nécessaire dans les matières dotées d’une forte résistance. En général, un engagement de 50 à 60% est suffisant ».

Le taraudage d’alliages de titane comme le Ti6Al4V est plus exigeant que celui des autres alliages. En l’occurrence, le titane est un mauvais conducteur thermique, et la température au niveau des arêtes de coupe des outils est plus élevée ; elle ne se dissipe pas à travers la pièce et la structure de la machine. La chaleur accumulée peut provoquer un écaillage des arêtes de coupe et réduire la durée de vie des outils. En outre, le faible module d’élasticité du titane produit un effet d’enveloppement du taraud, ce qui provoque une irrégularité du filet. Cela augmente aussi le couple nécessaire pour le taraudage et réduit la durée de vie de l’outil.

Des solutions pour l’aéronautique mais également pour d’autres secteurs

Des solutions pour l’aéronautique mais également pour d’autres secteurs

Les nouveaux tarauds de Sandvik Coromant sont conçus pour faire face à ces problèmes et améliorer la productivité du secteur des pièces de moteurs d’avions, notamment les carters de turbines, les arbres et les disques, et plus généralement toutes les pièces faites dans des matières ISO S qui comportent des bossages ou des collerettes. Les outils s’avéreront également adaptés à d’autres secteurs qui utilisent des alliages à base de titane et de nickel, par exemple le pétrole et le gaz, les pompes et vannes ou le secteur médical.

Les nouveaux tarauds comprennent CoroTap 200 SM pour le taraudage de trous débouchants dans le titane, CoroTap 300 SM pour les trous borgnes dans le titane et CoroTap 300 SD pour les trous borgnes dans les alliages à base de nickel. Pour le filetage à la fraise, Sandvik Coromant lance la fraise R217 pour les profils de filets MJ.

Lors d’un essai effectué chez un client, le taraud CoroTap 300 SM a permis de multiplier le nombre de trous taraudés dans une pièce en Inconel 718 par plus de 2. Alors que l’outil concurrent utilisé pour l’essai permettait d’usiner 8 trous, CoroTap 300M a permis d’en usiner 17. L’essai, effectué dans un centre d’usinage DMG DMU 60 avec arrosage par l’extérieur à 8%, a été réalisé dans les mêmes conditions de coupe pour les deux tarauds : vitesse de broche de 251 tr/min, vitesse de coupe de

6 m/min et avance de 0,907 mm/min.

N° 95 janvier 2018