Quand l’industrie du futur passe par la gestion des outils

ISCAR

parPrécurseur et novateur dans l’univers des outils coupants, Iscar s’implique fortement dans l’industrie du futur. Son département R&D, très réactif, est prêt à répondre à toutes les demandes qui s’imposeront naturellement au fur et à mesure de l’évolution des techniques. Aujourd’hui, l’action du carburier dans l’usine du futur porte principalement sur la gestion des outils. L’entreprise propose, aux clients qui le souhaitent, des systèmes de gestion à partir du logiciel ITMS dont un bon nombre est déjà en application. Les process se faisant de plus en plus en flux tendus, il n’est plus envisageable de perdre des heures de production lorsqu’il faut remplacer un outil.

Parler d’industrie du futur ou d’usine 4.0, c’est avoir forcément à l’esprit la numérisation de l’entreprise, la communication continue et instantanée des machines et des postes de travail intégrés par le biais de technologies de capteurs communicants rendant les outils de production intelligents pour une meilleure gestion et une surveillance à distance. Cependant, l’industrie du futur, ce n’est pas que ça. Elle concerne aussi la logistique et la gestion de l’outil coupant. En effet, le modèle de l’industrie 4.0 doit permettre à la machine-outil d’échanger directement avec l’ensemble de son environnement afin d’assurer son juste approvisionnement, d’accroître les performances et réduire ainsi les coûts de production. En d’autres termes, le bon outil doit être monté au bon moment sans rompre la chaîne de production. Dans ce cadre, les échanges d’informations transmises entre l’outil de production et les flux logistiques devront à tout prix être sécurisées et s’adapter à ses exigences. L’unique moyen permettant de répondre à ces objectifs est de faire évoluer cette gestion à un niveau 4.0.

Parler d’industrie du futur ou d’usine 4.0, c’est avoir forcément à l’esprit la numérisation de l’entreprise, la communication continue et instantanée des machines et des postes de travail intégrés par le biais de technologies de capteurs communicants rendant les outils de production intelligents pour une meilleure gestion et une surveillance à distance. Cependant, l’industrie du futur, ce n’est pas que ça. Elle concerne aussi la logistique et la gestion de l’outil coupant. En effet, le modèle de l’industrie 4.0 doit permettre à la machine-outil d’échanger directement avec l’ensemble de son environnement afin d’assurer son juste approvisionnement, d’accroître les performances et réduire ainsi les coûts de production. En d’autres termes, le bon outil doit être monté au bon moment sans rompre la chaîne de production. Dans ce cadre, les échanges d’informations transmises entre l’outil de production et les flux logistiques devront à tout prix être sécurisées et s’adapter à ses exigences. L’unique moyen permettant de répondre à ces objectifs est de faire évoluer cette gestion à un niveau 4.0.

Avec les nouveaux moyens d’échanges informatiques que propose Iscar, il est désormais possible de parler d’intelligence dans la gestion de la chaîne logistique. Iscar offre aux industriels un concept unique conçu pour s’inscrire pleinement dans la chaîne numérique. Il s’agit de la Matrix, une solution qui, bien plus qu’une armoire de distribution d’outils coupants, se révèle être un moyen de stockage, de gestion et d’approvisionnement intelligent, capable de gérer informatiquement la lecture des outils en fonction des besoins et de leurs caractéristiques, les prévisions de consommation ainsi que le réapprovisionnement ; « ce système répond en tous points aux nouvelles exigences de l’industrie 4.0 », souligne Philippe Zeddam, directeur commercial d’Iscar France.

Aller au-delà d’une simple distribution d’outils

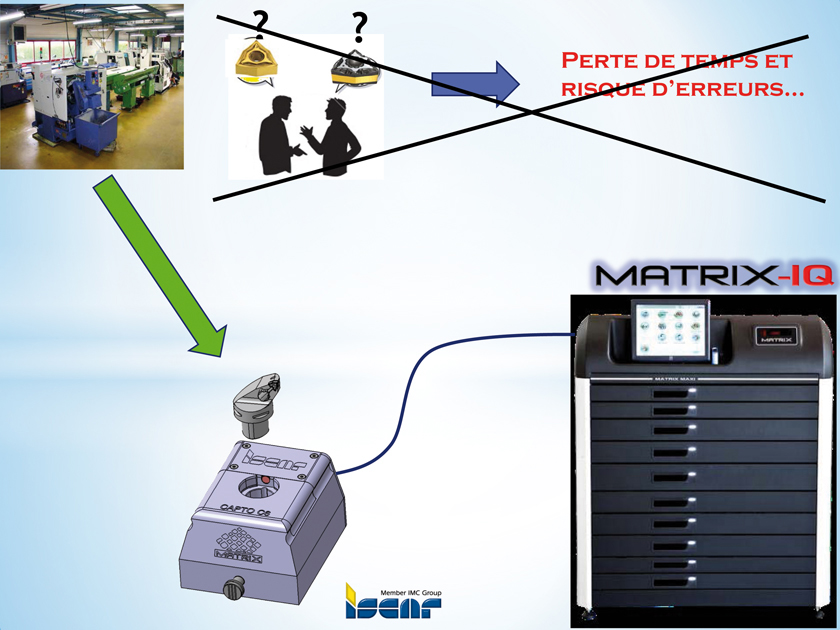

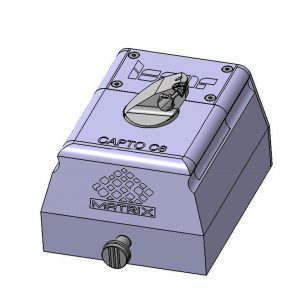

Née d’une demande spécifique d’un des clients d’Iscar, Matrix Serie IQ – « i » pour « intelligence » – est disponible en deux tailles : une « mini » et une « maxi ». 100% issue du développement et de la production d’Iscar, celle-ci est entièrement modulaire et se compose de tiroirs que l’on ajoute ou que l’on retire, en fonction des besoins des utilisateurs. Mais surtout, cette armoire va beaucoup plus loin que la simple distribution d’outils. Lorsqu’un outil vient à manquer, il est nécessaire de savoir à quelle machine il correspond, quelle est sa taille et à quelle opération il est destiné… Toutes ces interrogations exigent des délais de réflexion provoquant des pertes de temps mais également d’importants risques d’erreurs. La nouvelle génération V6 de Matrix permet de scanner une puce intégrée au porte-outil, à partir d’un boîtier dédié ou d’une douchette. Menée en partenariat avec la société Balluff, cette solution de scan permet à l’utilisateur d’obtenir un maximum d’informations et, surtout, de trouver le bon outil.

En plus de sa situation de proximité avec les îlots de production et d’être facilement déplaçable, l’avantage de cette solution réside dans le fait d’éliminer les pertes de temps liées au choix de l’outil. Si l’on prend l’exemple des décolleteurs, dont les volumes se chiffrent souvent en dizaines de milliers de pièces à la journée, les gains sont considérables, y compris dans d’autres domaines d’activité. Outre le gain de temps, la Matrix permet d’éviter les surconsommations d’outils ; « l’un de nos clients nous a par exemple révélé avoir consommé 20% d’outils coupants en moins dès le premier mois d’utilisation, et économisé près de 60 000 euros sur un an ! », se félicite Philippe Zeddam.

Le logiciel intégré permet d’ailleurs d’extraire un maximum d’indicateurs d’utilisation et de performances : le taux d’utilisation de tel ou tel outil, le nombre d’entrées et de sorties, l’utilisation mensuelle, les informations relatives aux outils tournants, actifs, inactifs ou obsolètes. Il s’agit pleinement d’un instrument de suivi productivité permettant d’identifier immédiatement les problèmes liés aux outils ainsi que leur efficacité. Dans l’absolu, l’entreprise, si elle le souhaite, peut également laisser la Matrix prendre directement les commandes ; une prochaine étape dans l’industrie 4.0 ; en tout cas, chez Iscar, cette solution est déjà opérationnelle et permet, outre le gain évident de productivité et d’argent, de faire monter en compétences les collaborateurs de l’entreprise, à commencer par les magasiniers qui deviendront des gestionnaires d’outils à part entière.

Service Process : un service reposant sur le savoir-faire et la confianceFaire appel à un carburier technique doit être considéré comme un investissement à la fois à court, moyen et long termes. Faire face aux problématiques des industriels, quelles que soient leurs spécificités, et leur offrir les solutions adéquates permet à Iscar, depuis déjà de nombreuses années, de les satisfaire plus rapidement et de façon très précise. De plus, la politique de proximité forte avec ses clients mise en place depuis longtemps a d’autant plus poussé le carburier à créer le Service Process ; s’appuyant sur l’adage : « nous connaissons nos outils, vous connaissez vos moyens de production… associons nos compétences », ce service permet d’allier trois types de compétences : celles d’Iscar en matière d’outils coupants, celles des clients en ce qui concerne leurs parcs machines et celles du partenaire d’Iscar pour la partie programmation. Une collaboration étroite qui permet de proposer l’outil le plus adapté aux besoins des ateliers et de leurs moyens de production. |

N° 85 Février/Mars 2017