Production de pièces de moteur d’avion, un défi pour l’industrie aéronautique

ISCAR

parL’industrie aéronautique est une grande consommatrice de matériaux exigeants et précis. Ceux-ci doivent résister à des températures et à des efforts extrêmes, tout en restant les plus légers et fiables possibles. Afin de répondre aux problématiques d’usinage que pose ce type de matériaux, Iscar propose de nombreuses solutions reposant sur des nuances optimisées.

Les excellentes propriétés physiques qui caractérisent les alliages réfractaires à base nickel et base titane en font des matières idéales pour la production de composants aéronautiques ; pour autant, ils sont aussi responsables de multiples difficultés d’usinage. Iscar consacre depuis de nombreuses années une grande part de ses investissements en R&D pour résoudre ces problèmes et optimiser les processus d’usinage en proposant des solutions notamment basées sur des nuances optimisées et des outils à arrosage haute pression intégré.

Des nuances parfaitement adaptées à des applications dans l’aéronautique

Pour les taux d’enlèvement de matière élevés, Iscar a développé des nuances céramiques qui facilitent l’usinage des alliages réfractaires à base de nickel sous des vitesses de coupe de 200 à 400 m/min. La première, IW7, est une nuance céramique renforcée, combinant une dureté et une ténacité élevées, utilisée pour l’ébauche et la semi-finition à des vitesses de coupe de huit à dix fois supérieures à celles des nuances carbures. IS25, la deuxième nuance, est une nuance SiAlON renforcée, excellente pour l’usinage des alliages réfractaires à base nickel en coupe continue ou légèrement interrompue. Enfin, on peut citer IS35, une nuance SiAlON renforcée, adaptée à l’usinage des alliages réfractaires base nickel en coupe légèrement interrompue et aux chocs.

Une série de nuance carbure a été plus particulièrement développée pour des outils destinés à l’usinage des alliages à base de nickel et des titanes. IC806 est un substrat submicrograin très dur combiné à un revêtement TiAlN PVD, doté d’un traitement post revêtement unique qui assure un revêtement adapté à l’usinage des alliages à base nickel et des titanes. IC804 bénéficie du même revêtement TiAlN pvd appliqué sur un substrat micrograin plus dur conçu pour les alliages à base de nickel utilisés dans les pièces de moteurs d’avions caractérisées par une grande dureté (40-47HRc). Enfin, IC20 est une nuance non revêtue recommandée pour l’usinage de l’aluminium et du titane ; celle-ci garantit de très hautes performances, notamment pour l’usinage en coupe continue.

Une série de nuance carbure a été plus particulièrement développée pour des outils destinés à l’usinage des alliages à base de nickel et des titanes. IC806 est un substrat submicrograin très dur combiné à un revêtement TiAlN PVD, doté d’un traitement post revêtement unique qui assure un revêtement adapté à l’usinage des alliages à base nickel et des titanes. IC804 bénéficie du même revêtement TiAlN pvd appliqué sur un substrat micrograin plus dur conçu pour les alliages à base de nickel utilisés dans les pièces de moteurs d’avions caractérisées par une grande dureté (40-47HRc). Enfin, IC20 est une nuance non revêtue recommandée pour l’usinage de l’aluminium et du titane ; celle-ci garantit de très hautes performances, notamment pour l’usinage en coupe continue.

Un avantage considérable dans les processus d’usinage

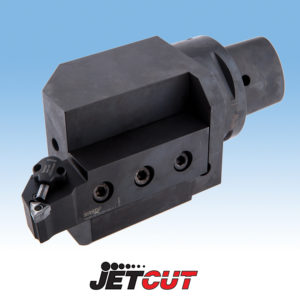

Bien que les caractéristiques de la haute pression existent depuis fort longtemps dans le domaine de l’usinage, aujourd’hui les outils haute pression présentent un avantage considérable dans les processus d’usinage, augmentant la productivité et la maîtrise des copeaux dans les matériaux difficiles à usiner tels que les titanes et les alliages réfractaires à base de nickel. Ces outils ont été conçus pour diffuser le lubrifiant directement sur la zone de coupe et favoriser ainsi le contrôle des copeaux à travers la maîtrise de la température d’usinage.

Iscar a été l’un des premiers fournisseurs d’outils coupants à proposer ces types de produits, en développant et fabriquant des outils adaptés à la haute pression afin de réduire la température et de réguler le flux des copeaux, également au travers d’outils spéciaux. Les acteurs de l’industrie aéronautique travaillent en permanence sur la maîtrise des coûts, la qualité et le contrôle de la production. Pour relever ce défi, Iscar propose des outils coupants capables d’usiner les principaux matériaux dans les meilleures conditions et avec la meilleure rentabilité possibles.

Iscar a été l’un des premiers fournisseurs d’outils coupants à proposer ces types de produits, en développant et fabriquant des outils adaptés à la haute pression afin de réduire la température et de réguler le flux des copeaux, également au travers d’outils spéciaux. Les acteurs de l’industrie aéronautique travaillent en permanence sur la maîtrise des coûts, la qualité et le contrôle de la production. Pour relever ce défi, Iscar propose des outils coupants capables d’usiner les principaux matériaux dans les meilleures conditions et avec la meilleure rentabilité possibles.

EQUIP’PROD • N° 110 mai 2019