Ouvrir la voie à de nouvelles solutions d’usinage dans le secteur ferroviaire

ISCAR

parL’industrie ferroviaire est l’une des premières consommatrices d’outils coupants. Pour ce secteur, ISCAR confirme aujourd’hui son offre de solutions complètes pour des projets complexes visant une productivité optimale combinée à une réduction des temps et des coûts d’usinage significative.

L’usinage de composants ferroviaires représente un challenge pour les usineurs ainsi que pour les fabricants d’outils coupants. Ils doivent en effet composer avec de nombreuses contraintes comme la très grande taille des pièces, la complexité des structures et des profils finis. Il faut aussi garantir l’enlèvement de grandes quantités de matière, assurer une durée de vie d’outil prévisible et prévenir des coûts de maintenance élevés.

Lors de la sélection des outils et des plaquettes recommandés pour chaque opération, un certain nombre de paramètres doivent être pris en compte : le type de matière à usiner, l’état de la pièce, la machine-outil disponible, son état et sa puissance, la prise de pièce, etc. Un facteur désormais crucial dans le développement de l’outil optimal réside dans la création d’un environnement de fabrication virtuelle qui va simuler le process d’usinage en fonction des conditions de coupe. L’objectif est ici de s’assurer que les outils fabriqués pourront maîtriser les limites liées à la matière et à la fabrication afin de proposer la meilleure solution d’usinage possible.

À titre d’exemple dans cette dynamique, il peut être utile d’étudier comment les nouveaux outils et les nouveaux process s’adaptent à l’usinage des composants de bogies et d’aiguillages. Les châssis de bogies sont utilisés dans chacune des trois principales catégories de transport ferroviaire : le ferroviaire urbain, le transport de passagers et le transport de fret. L’aiguillage est l’une des pièces produites les plus communes, parmi lesquelles on peut citer le croisement, les cœurs de croisement et les séparateurs de voies.

Outils rotatifs

En fraisage, pour parer au volume élevé de matière enlevée, il est recommandé d’utiliser des fraises hérissons coniques ou profilées. Les fraises avec plaquettes à serrage tangentiel constituent par ailleurs la meilleure solution pour une rigidité d’outils améliorée et une densité de plaquettes accrue, permettant d’augmenter la productivité. Dans de nombreux cas, le fraisage de composants de rails nécessite des outils longs avec différentes capacités de hauteurs. Une configuration modulaire en fraise deux tailles offre une alternative flexible et économique aux grandes fraises multi-plaquettes avec attachement monobloc (conception monolithique).

Fraises hérissons deux tailles multi-plaquettes

La combinaison d’unités de base et d’allonges permet une grande variété de fraises deux tailles multi-plaquettes avec différentes longueurs de coupe. L’assemblage modulaire présente un autre avantage dans l’amélioration des opérations. Comme sur les fraises hérissons, les plaquettes de la première rangée qui se trouvent près du bout de la fraise sont à la fois impliquées dans le fraisage latéral mais également dans le fraisage de face. Elles subissent des contraintes plus élevées et donc une usure accrue par rapport aux autres plaquettes de la fraise. Dans les fraises monoblocs, la casse soudaine d’une plaquette située sur la première rangée peut entraîner des dommages sérieux sur la fraise et la mettre hors service. Dans l’assemblage modulaire, chaque plaquette endommagée peut être remplacée individuellement, ce qui permet une exploitation efficace et une durée de vie d’outil allongée.

Toutes les nouvelles fraises sont dotées d’un arrosage central pour augmenter encore la durée de vie d’outil et améliorer l’évacuation des copeaux dans les zones difficiles comme les rainures et les épaulements profonds. Cet atout est particulièrement appréciable pour le serrage tangentiel car les fraises multi-plaquettes à profils spéciaux assurent ainsi une réduction des temps d’usinage. Dans certains cas, le profil de l’aiguillage peut être usiné en une seule passe et, dans d’autres cas, il est nécessaire de réaliser plusieurs passes pour obtenir le bon profil et un dimensionnement correct.

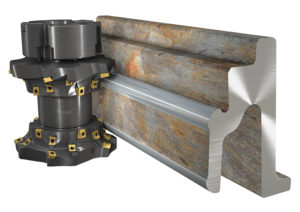

Des solutions en surfaçage

La nouvelle gamme T890 récemment lancée comporte une série de fraises à surfacer d’ébauche et de semi-finition accueillant des plaquettes à serrage tangentiel avec 8 arêtes de coupe pour des opérations de surfaçage et de fraisage d’épaulements sur des aiguillages et des châssis de bogie. Les plaquettes présentent différentes géométries de coupe, conçues pour l’usinage de multiples matières.

Plaquette FFQ4 pour l’usinage haute avance

Une nouvelle gamme de fraises haute avance équipées de plaquettes carrées non réversibles à 4 arêtes de coupe, la FFQ4, a été conçue pour réduire les efforts de coupe en cas d’utilisation sur des machines de faible puissance ou d’applications avec des porte-à-faux élevés. Ces fraises existent dans plusieurs configurations : des fraises deux tailles avec des diamètres allant de 40 à 100 mm, des fraises en bout et têtes de fraisage interchangeables dans des plus petits diamètres. Elles sont conçues pour des opérations d’ébauche comme l’usinage de surface plane, de cavités et de poches, y compris les usinages en ramping, linéaires ou hélicoïdaux.

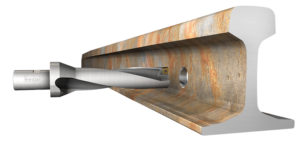

Pour un perçage de précision

Les anciennes machines à portique nécessitent parfois un porte-à-faux important et les forets doivent souvent fonctionner dans des conditions de rigidité réduite. Les nouveaux forets SUMOCHAM avec têtes de perçage amovibles, queue cylindrique et canaux d’arrosage garantissent un perçage haute avance, une grande précision et un bon état de surface. Les têtes de perçage de type ICP sont recommandées pour les aciers au carbone et alliés (groupe de matières ISO P), communément utilisés dans la production de composants ferroviaires et ont déjà obtenu de bons résultats dans les opérations de perçage de châssis de bogies.

Les forets combinés permettent aux utilisateurs de réaliser le perçage et le lamage avec un seul outil. Fabriqués dans différents diamètres, différentes profondeurs de coupe et différents porte-à-faux, la conception des forets facilite une augmentation des plages de conditions de coupe ainsi qu’une réduction des temps de cycle, mais aussi du nombre de forets impliqués dans le process.

L’industrie ferroviaire est grande consommatrice de forets spéciaux (sur mesure). L’utilisation de forets spéciaux permet souvent de minimiser le porte-à-faux d’outil, d’augmenter la durée de vie du corps du foret et d’utiliser un seul outil pour plusieurs opérations. ISCAR propose une gamme de solutions de perçage spéciales pour ce secteur, en particulier pour les raccordements entre les rails et les aiguillages, ce qui entraîne des réductions significatives dans les coûts d’usinage.

Les caractéristiques et exigences spécifiques du secteur ferroviaire impactent le développement des outils coupants de nombreuses manières. ISCAR y répond précisément en concevant des solutions innovantes, productives et fiables pour les applications lourdes déjà en place et en améliorant les process.

EQUIP’PROD • N° 107 février/mars 2019