Mecachrome et Kennametal ensemble sur un projet d’usinage d’envergure de pièces stratégiques

KENNAMETAL / MECACHROME

parAfin de répondre aux importantes montées en cadences de ses clients, le sous-traitant aéronautique de rang 1 a entièrement repensé son process. Cette réorganisation, Mecachrome l’a réalisée avec Kennametal qui intervient sur la partie outils coupants et la mise en œuvre de plaquettes CBN ; avec à la clef des conditions de coupe multipliées par 3 et des états de surface incomparables par rapport au carbure précédemment utilisé.

Le groupe Mecachrome s’illustre comme un acteur de premier rang mondial dans la mécanique de haute précision. Depuis quatre-vingts ans, Mecachrome s’impose comme un acteur incontournable dans la conception, l’ingénierie, l’usinage et l’assemblage de pièces et d’ensembles de haute précision destinés aux domaines de l’aéronautique, de l’automobile, du sport automobile, de la défense et de l’énergie. Grâce à son savoir-faire industriel et à sa technologie de pointe, Mecachrome s’est forgé une réputation internationale d’intégrateur de premier rang auprès de ses clients parmi lesquels figurent Airbus, Boeing, Safran, MTU ou encore Rolls Royce.

› Mecachrome investit régulièrement dans des outils de production toujours plus performants, à l’image de cet îlot

Au total, Mecachrome possède treize sites de production dans le monde et emploie plus de 3 000 salariés. Appartenant à la division Aéromoteurs (l’une des trois divisions du groupe, les deux autres étant Automobile et Aérostructure), le site d’Aubigny/Nère, dans le Cher, est le plus vaste d’entre eux. Les chiffres – 32 500 m2, plus de 600 collaborateurs et des dizaines de machines – suffisent à eux seuls pour se rendre compte de l’importance de ce site dans un marché aéronautique qui n’a cessé de croître ces dernières années. Et lorsque les montées en cadence des avionneurs imposent aux sous-traitants des délais toujours plus courts pour des volumes de plus en plus importants, le savoir-faire pourtant à la pointe ne suffit plus. L’heure est à la réorganisation de l’atelier ; « Il y a deux ans et demi, nous avons mis en place une nouvelle organisation reposant sur l’investissement dans l’outil de production et l’automatisation », précise Alexis Cévost, responsable du bureau technique et méthodes Outils coupants chez Mecachrome.

Simplifier les flux de production

La hausse des cadences que connaît depuis déjà plusieurs années l’aéronautique impacte fortement les acteurs du secteur, en particulier les sous-traitants de rang 1 comme Mecachrome et son usine d’Aubigny/Nère de laquelle sortent chaque semaine des dizaines de pièces aéromoteurs telles que des carters basses pressions, des disques de turbine et compresseur, des cônes, etc. Ici, dans ces imposants ateliers d’usinage, le magnésium, le titane, l’inox, l’aluminium et l’inconel n’ont pas de secret pour les équipes de production.

Mais avec l’arrivée de nouvelles commandes, il a fallu aller plus loin, investir et réorganiser la production en ligne de produits, avec une stratégie plus fine pour être en mesure de sortir près de 500 carters par an ! S’appuyant sur des tours à ultra haute pression et deux centres d’usinage, la nouvelle ligne dédiée aux carters basse pression suit une nouvelle stratégie usine d’ores et déjà mise en œuvre sur d’autres produits : « à l’origine du projet, nous devions répondre à une hausse des volumes – vingt-cinq pièces par semaine, explique Pierre Theillay, ingénieur au sein du service technique de l’entreprise. Pour ce faire, nous avons dû simplifier les flux de l’usine et mettre en place une ligne dédiée ». Depuis l’aboutissement de ce premier projet et la satisfaction de son client, plusieurs lignes de produits ont poussé dans l’atelier, propulsant le site vers une nouvelle ère : « entre le moment où je suis arrivé – il y a six ans – et aujourd’hui, l’usine a considérablement évolué, tout comme la stratégie de process qui intègre de l’automatisation, des technologies innovantes pour du contrôle de pièces par exemple et des procédés d’usinage de pointe », confirme Alexis Cévost.

› De gauche à droite : Sébastien Declerck (programmeur), Mickaël Emery, Yoann Samson, Pierre Theillay, Alexis Cévost et Geoffrey Verrière (technicien de production)

Intégrer l’outil coupant dans la refonte complète des process

De l’usinage, il en est de fait fortement question chez Mecachrome. Car en investissant une à deux machines CN par an, et encore davantage cette année, le groupe sait qu’il faut à tout prix « mettre le bon équipement et le bon outil devant le bon process, insiste Mickaël Emery, ingénieur intervenant au niveau du service technique de Mecachrome. Aujourd’hui, « on ne recherche pas forcément la performance de l’outil coupant mais simplement qu’il soit le meilleur et le mieux adapté pour une application donnée ». Pierre Theillay ajoute que « nous collaborons vraiment avec les carburiers, ensemble sur des projets », comme c’est le cas aujourd’hui avec Kennametal, avec qui Mecachrome travaille désormais sur un nombre croissant de pièces à forte valeur ajoutée.

Trouver cet outil « idéal » n’a cependant pas été simple ; il a fallu d’abord cibler les produits concernés. « Nous sommes partis d’une feuille blanche pour refondre complètement un process où l’outil coupant a un impact partout, que ce soit sur les temps d’usinage ou la qualité des pièces, etc ». Mecachome a ciblé ces carters basse pression avec l’objectif de gagner en productivité. L’équipe dédiée à ce projet, composée de Mickaël Emery (ingénieur projet), Sébastien Declerck (programmeur) et Geoffrey Verrière (technicien de production), a mis en place la finition CBN avec son interlocuteur au sein de Kennametal, Yoann Samson. La tâche n’a pas été simple au départ : il a fallu que l’équipe gère les problèmes de déformations, améliore la programmation avec itérations, trouve les bonnes conditions de coupe et la bonne stratégie d’usinage. L’objectif était ensuite de dupliquer cette technologie sur d’autres productions. Après avoir testé les produits de plusieurs grands carburiers, le choix s’est orienté vers Kennametal. « Ce résultat, nous l’expliquons par un travail mené en partenariat avec Kennametal et Yoann Samson [responsable grands comptes Aéronautique et Défense chez Kennametal], qui relaye toutes nos demandes avec le carburier et toute notre équipe projet opérateurs, programmeur et technicien d’atelier », précise Mickaël Emery.

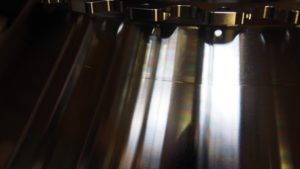

Cette implication de tous les instants de la part de Kennametal s’est ajoutée aux performances des plaquettes CBN conçues à partir de la technologie Beyond Evolution pour la finition des inconels en tournage: « il s’agit de plaquettes à gorge avec inserts CBN et arrosage localisé que nous avons développées, spécialement pour ce projet, confirme Yoann Samson. Ce projet a mobilisé de nombreux moyens chez Kennametal mais si on l’a fait, c’est parce qu’avec Mecachrome, on y a cru ! On y a tous mis du nôtre et cela nous a permis d’évoluer ensemble ». Avec ce type d’outils développés pour les besoins de son usine, Mecachrome fait figure de précurseur. Issu de nombreux échanges entre les deux sociétés, ce projet d’usinage est une réussite ; « en adaptant les outils de coupe à nos besoins, nous sommes parvenus à être 3 fois plus rapides tout en atteignant un haut niveau de qualité et un effet visuel maximal avec le CBN. De plus, nous gagnons un temps considérable – environ 40% – sur les changements de plaquettes et les arrêts machines ». Enfin, ce projet d’usinage a pu être dupliqué sur d’autres lignes aujourd’hui en production et le sera sur de prochaines lignes devant arriver dans l’année. Une façon de dire au marché que l’usine d’Aubigny/Nère est prête à accueillir de nouvelles commandes.

EQUIP’PROD • N° 110 mai 2019