Le point sur le « power skiving », cette technique permettant de réduire de 90% l’utilisation des machines pour les fabricants d’engrenages

SANDVIK COROMANT

parAlors que la tendance à l’ajout de rapports de transmission dans les voitures électriques se développe, Mats Wennmo, responsable produits chez Sandvik Coromant, explique en quoi la technique du power skiving est intéressante pour les constructeurs de véhicules électriques, notamment parce qu’elle offre des temps d’usinage fortement réduits.

>> Alors que de plus en plus de constructeurs automobiles se lancent sur le marché de l’électrique, la tendance est à l’ajout de rapports de transmission aux moteurs électriques

Les voitures Model S, Model X et Model 3 Dual-motor de Tesla sont équipées de transmissions différentes à l’avant et à l’arrière. Le potentiel des voitures électriques dotées de vitesses a aussi été exploré par Porsche et son modèle Taycan aura une boîte à deux vitesses. D’autres marques comme Polestar, Volvo, Lucid et Volkswagen équipent leurs voitures électriques de boîtes de vitesses, mais il ne s’agit pas de transmissions au sens traditionnel. Parmi les technologies émergentes, ZF, l’équipementier allemand, a annoncé le lancement d’une unité intégrant deux vitesses pour les voitures électriques.

L’ajout de vitesses aux moteurs électriques présente plusieurs avantages que nous détaillerons dans cet article. Si les nouveaux modèles à plusieurs vitesses comme ceux de Porsche et de Tesla s’avèrent être des réussites, les autres fabricants devront suivre, mais ils devront trouver des moyens de conserver des productions rentables.

>> Dans les voitures électriques, il est difficile d’obtenir le couple/accélération de la batterie sans transmission. La grande vitesse de rotation des moteurs électriques nécessite des éléments de transmission de très grande qualité

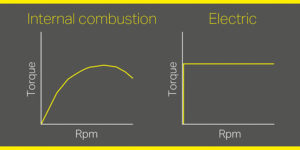

Il existe deux grandes raisons pour lesquelles les voitures électriques peuvent se passer de boîtes de vitesses. La première est que le rapport entre le couple et la vitesse de rotation des moteurs électrique est différent de celui des moteurs thermiques. Dans les voitures électriques, il est difficile d’obtenir le couple/accélération de la batterie sans transmission. La seconde raison est que la grande vitesse de rotation des moteurs électriques nécessite des éléments de transmission de très grande qualité, or de telles pièces sont difficiles à fabriquer avec les méthodes d’usinage conventionnelles. Ce problème est particulièrement épineux lorsque la fabrication des pièces nécessite plusieurs machines ; en effet, chaque montage des pièces dans une nouvelle machine ajoute des imprécisions et des décalages. Les transmissions des voitures électriques sont généralement des trains d’engrenages épicycloïdaux compacts et légers. Certaines transmissions ont pour principale fonction la démultiplication permettant de réduire le couple et la vitesse de rotation au démarrage.

Le taillage d’engrenages à la fraise-mère ou power skiving

Le power skiving offre plusieurs avantages par rapport aux méthodes de taillage d’engrenages traditionnelles, notamment une productivité plus élevée et une plus grande flexibilité. Il permet d’usiner complètement les pièces en un seul montage dans des machines multifonctions et des centres d’usinage. Cela permet d’améliorer la qualité et de réduire les délais de production, les manipulations et les coûts logistiques. L’usinage des pièces est plus facile à gérer et plus prévisible.

Comme les engrenages sont entièrement usinés en un seul montage dans une seule machine, il n’est pas nécessaire de disposer de plusieurs machines spécialisées dans diverses opérations d’usinage ou de remonter les pièces dans différentes machines. Dans le secteur automobile, tout temps mort dans la production d’une pièce représente un coût important, aussi est-il primordial de minimiser le nombre de montages en machine car cela impacte la rentabilité.

Preuve par l’exemple

>> La fraise à plaquettes indexables CoroMill 180 de Sandvik Coromant est conçue pour le power skiving

Un client de Sandvik Coromant a testé le power skiving pour fabriquer des engrenages faits en acier faiblement allié 16MnCr5 en utilisant la fraise CoroMill 178 et la fraise à plaquettes indexables CoroMill 180 de -Sandvik Coromant. L’ébauche et la finition de la pièce ont été effectuées avec la fraise monobloc CoroMill 178H PM-HSS spécialement conçue pour le power skiving. Auparavant, le client utilisait un outil de brochage à une vitesse de coupe de 40 m/min pour l’ébauche et de 50 m/min pour la finition. Avec la fraise -CoroMill 178H PM-HSS, la vitesse de coupe a pu atteindre 250 à 300 m/min pour l’ébauche comme pour la finition.

Cet outil a été utilisé pour effectuer l’ébauche en trois à cinq passes et la finition en deux passes. Le client a aussi apprécié le temps de montage et d’indexage de l’outil plus court, la meilleure stabilité du process et la qualité nettement meilleure des pièces. L’amélioration de la qualité est due au fait que la pièce peut être usinée en un seul montage dans une seule et même machine, car cela élimine les imprécisions et décalages inévitables en cas de montages multiples. En outre, en remplaçant le process basé sur un outil de brochage par le power skiving, le temps de coupe a été réduit et la durée de vie de l’outil a considérablement augmenté. Le temps de coupe a été réduit de 90% ; pour le client, cela a permis de libérer du temps machine pour d’autres tâches.

Choix des outils

Sandvik Coromant propose plusieurs fraises pour le power skiving, notamment la fraise carbure monobloc CoroMill 178S et la fraise acier rapide (PM-HSS) CoroMill 178H. Il s’agit d’outils hautes performances très précis ; ils sont disponibles pour les modules d’engrenages de 0,5 à 6 (DP 50–5). Sandvik Coromant propose aussi une fraise à plaquettes indexables, -CoroMill 180. Ce dernier outil dispose d’interfaces de plaquettes à rails de grande précision offrant une excellente répétabilité ; il convient aux modules d’engrenages de 2,5 à 8 (DP 10–3).

Si le power skiving existe depuis longtemps, il a récemment connu un regain d’intérêt grâce aux machines modernes plus résistantes ainsi qu’en raison des besoins des productions actuelles. Le power skiving est particulièrement bien adapté aux productions en grandes séries qui nécessitent des délais de fabrication courts. Cette méthode est aussi très appréciée dans les secteurs où les temps non productifs représentent des coûts inacceptables, par exemple l’automobile et la mobilité électrique.

EQUIP PROD • N°133 Février 2022