Bien conçu, idéalement produit

MMC METAL FRANCE / NEOSTEO

parLa start-up nantaise Neosteo fait preuve d’un talent peu commun pour ouvrir de nouvelles voies au service de la chirurgie dédiée aux pathologies du genou, du poignet, de l’épaule et du pied. Grâce aux fruits de leurs expériences passées, ses dirigeants se sont attachés à mener conjointement le développement et l’industrialisation de chaque gamme de produits. Avec l’appui de son partenaire outils, MMC Metal France, qui l’accompagne dans l’optimisation de la création de valeur produite, l’influence du responsable de production sur les résultats opérationnels augmente la confiance des financeurs de la marque.

› De gauche à droite : Cédric Favroult (technico-commercial MMC Metal France), Guillaume Derouet (directeur général Neosteo), Sylvain Sorin (responsable production) et James Perochon (responsable régional MMC Metal France)

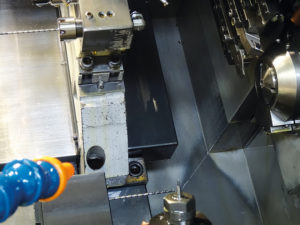

› La longévité des outils Mitsubishi Materials offre une parfaite maîtrise du coût outil dans un niveau élevé d’exigence de qualité et de fiabilité

Dès le départ, Guillaume Derouet, directeur général de Neosteo, et Sylvain Sorin qui pilote la production et optimise la faisabilité de l’usinage des produits, ont fait appel à Cédric Favroult, technico-commercial MMC Metal France, et James Pérochon, responsable régional. Avec l’ambition de développer les meilleures stratégies d’usinage, Sylvain Sorin s’appuie sur des spécialistes qu’il apprécie pour leurs conseils et les résultats qu’ils ont obtenus dans l’usinage du titane et de l’inox. Dès les premiers copeaux, les outils Mitsubishi Materials étaient de la partie. Ainsi, la mise au point des usinages des composants de dispositifs médicaux Flexit et Dynafit a été immédiatement passée au crible de la qualité, de la sécurité et de la performance économique. « Développer et industrialiser sont deux fonctions indissociables, explique le directeur général convaincu de l’importance stratégique pour Neosteo de cette création en mode collaboratif. L’interactivité entre les démarches de conception et d’industrialisation stimule la créativité pour aller au bout d’une recherche de produits idéalement conçus pour être intelligemment fabriqués en qualité, coûts et sécurité ».

L’élargissement de l’offre de produits innovants est le vecteur de la croissance d’une start-up comme Neosteo ; c’est pourquoi le temps consacré à la veille technologique et au développement occupe la majeure partie de la mission de Sylvain Sorin. Grâce à un besoin de surveillance des machines très limité, il peut ainsi mieux appréhender les exigences fonctionnelles du produit et mettre en perspective des technologies d’usinage. Ses réflexions, il les partage avec Cédric Favroult dont l’écoute lui permet de bien s’ajuster au projet. Les interlocuteurs MMC Metal France sont attentifs aux motivations du responsable de production. Ces échanges constructifs ont pour finalité de bien calibrer sa préconisation. Le dialogue entre les deux partenaires est d’autant plus facile qu’ils se comprennent et apprécient la finesse de leurs analyses respectives. « Les résultats en production attestent de l’efficacité de ce duo », nous confirme Guillaume Derouet, dans son rôle de gestionnaire.

› Dans la logique de Sylvain Sorin, il ne s’agit pas seulement d’optimiser

les opérations d’usinage mais de réduire aussi les arrêts machines

Process et productivité globale optimisés

James Pérochon lui aussi connaît bien les attentes du client de Cédric Favroult : « le catalogue d’outils et de nuances de coupe proposé par Mitsubishi Materials est très étendu. Sylvain Sorin compte sur nous pour définir avec précision la géométrie d’une plaquette et son rayon d’attaque, le grain du carbure ou le type de revêtement d’un outil… Nous lui proposons également la stratégie d’usinage en précisant les avances et la profondeur de passe qui est la plus favorable pour lui ». À titre d’exemple, des résultats particulièrement intéressants ont été obtenus en ce qui concerne une vis auto-compressée. Ce process optimisé en termes de sécurisation et de productivité globale affiche 150 heures de production continue sans arrêt machine, ni correction d’outil, ni intervention opérateur. Cette performance n’aurait pu s’envisager autrement qu’avec des plaquettes pour le chariotage dont la longévité atteint plusieurs mois…

› Les forets Mitsubishi Materials MWS destinés au perçage profond de petits diamètres ont retenu l’attention pour leur longévité et la facilité de leur réglage

Cette amélioration a été rapidement dupliquée et adaptée au process de différentes pièces. Guillaume Derouet, dont le parcours intègre tous les aspects de la gestion de production, revendique la nécessité d’un fonctionnement continu des installations 24h/24. « En standardisant les opérations avec un minimum d’outils déjà validés, nous maximisons les temps copeaux. La longévité des outils Mitsubishi Materials nous offre une parfaite maîtrise du coût outil dans un niveau élevé d’exigences de qualité et de fiabilité. Grâce à une production lissée et des gains économiques bien quantifiés, nous assurons un bon retour sur investissement à nos partenaires financeurs. En capitalisant sur notre expérience interne des gains en production, nous disposons d’un réel avantage pour le développement de nouveaux produits. La proximité entre le bureau de développement, les méthodes et les essais d’usinage nous permet d’avancer plus rapidement sur le lancement de gammes innovantes au service de la chirurgie orthopédique ».

Une réactivité à toute épreuve

Passionné par son rôle de développeur de solutions d’industrialisation, à la croisée entre la naissance d’un produit et le devenir en production de la pièce, Sylvain Sorin, explore toutes les données du produit et les stratégies d’usinage potentiellement intéressantes. Une fois le schéma de production envisagé, il consulte dans un esprit de partenariat constructif. Il sait que Cédric Favroult est bien connecté avec les objectifs et les recherches qu’il vise. En cas de besoin, ils peuvent compter sur le soutien, en back-office, des spécialistes du fabricant d’outils. « Je connais la réactivité sous 24 heures de MMC Metal France. Une fois que nous avons arrêté notre projet et conclu un engagement réciproque, le processus d’amélioration est lancé sur de nouvelles directions. Comme je dispose de moyens d’usinage, je suis toujours prêt pour des essais d’évaluation. Dernièrement, sur les conseils de James Pérochon et en présence de Cédric, nous avons testé avec succès une plaquette de tournage CCGT en utilisant des vitesses d’avance que je n’imaginais pas réalisables sur de l’inox. Bien entendu, nous ne devons prendre aucun risque quant à la fiabilité dans le temps. Les machines tournent tout le week-end. La moindre fragilisation de l’arête pourrait occasionner des dommages machines et compromettre la production. Sur cette pièce ouvragée, nous avons utilisé une fraise VQ en plongée directe pour la réalisation d’ouvertures. Au final, le résultat est excellent : aucune dérive de la forme cylindrique et un état de surface parfait, sans rayure, ni résidu. Atteindre de nouveaux objectifs permet de réactualiser tous les process qui lui sont semblables ».

› La polyvalence des outils Mitsubishi Materials a permis d’étendre le champ d’utilisation et d’améliorer

le temps de cycle de certaines pièces

Dans la logique de Sylvain Sorin, il ne s’agit pas seulement d’usinages à optimiser mais de mettre aussi en place une évaluation continue des potentialités offertes afin de réduire les arrêts machines. C’est le cas des forets Mitsubishi Materials MWS destinés au perçage profond de petits diamètres. Ceux-ci avaient retenu l’attention du service méthode pour leur longévité et la facilité de réglage (des décalages évalués à quelques centièmes de millimètre). À l’usage, ces forets offraient des états de surface remarquables sans les effets de vibration communément observés dans un perçage classique. Cette polyvalence a permis d’étendre son champ d’utilisation et d’améliorer le temps de cycle de certaines pièces.

Les dirigeants de Neosteo se montrent très satisfaits des résultats obtenus sur les premières années de développement de leur start-up avec ses projets à court et moyen termes. Ils préparent le lancement prochain de quatre gammes de dispositifs médicaux supplémentaires pour couvrir de nouvelles pathologies. Cette croissance passe par l’acquisition de nouvelles machines et un déménagement bientôt programmé. La biomécanique du corps inspire les mécaniciens de MMC Metal France. Ils ont bien d’autres idées à développer afin de faciliter l’intervention du praticien et d’augmenter le confort du patient pour une convalescence plus rapide. Loin de dispositifs hautement technologiques et onéreux, ils développent une gamme de produits dont la conception mécanique fournit le socle d’une contribution innovante. Bien conçues et idéalement produites, ces solutions sont le fruit d’un travail d’équipe pour le responsable de production et son partenaire outils.

N° 97 février / mars 2018