TNC 640, une commande numérique au service de la MedTech

HEIDENHAIN

parImplantée à Pessac, près de Bordeaux, FineHeart* est une start-up concevant des dispositifs médicaux cardio-vasculaires, qui s’est donné pour but d’améliorer la qualité de vie des patients atteints d’insuffisance cardiaque et de réduire la mortalité causée par cette pathologie. Elle a pour cela conçu une technologie disruptive, brevetée : l’ICOMS Flowmaker (Implantable Cardiac Output Management System).

Deuxième cause de mortalité dans les pays du G8, l’insuffisance cardiaque (incapacité du cœur à faire circuler un volume suffisant de sang) concerne 26 millions de personnes dans le monde, avec plus de 200 000 nouveaux cas chaque année et 50 % de mortalité sur 4 ans. À ce jour, l’ultime recours est le dispositif d’assistance du ventricule gauche (DAVG). Cette solution palliative relativement invasive se présente sous la forme d’une pompe à débit continu non pulsatile, cousue à la paroi du ventricule, avec des connexions extracorporelles pour la recharger. La présence de ces connexions filaires et de la suture qui se doit d’être entièrement étanche, fait de cette alternative une solution présentant un risque d’hémorragie et d’infection particulièrement élevé.

La genèse de l’idée d’un tel dispositif a de quoi faire sourire. En effet, c’est lorsque le Dr. Stéphane Garrigue a vu son enfant jouer en faisant tourner l’hélice d’un petit bateau qu’il a imaginé le fonctionnement d’une pompe implantée au sein même du ventricule gauche, qui régule le débit du sang irrigué vers le cœur, à l’aide d’une turbine tournant comme l’hélice. Il s’est donc rapproché d’Arnaud Mascarell, ingénieur ayant fait carrière dans l’industrie clinique, pour se lancer dans cette aventure. Tous deux co-fondateurs, ils ont ensuite finalisé l’étape de conception du produit, aidés de cardiologues et d’ingénieurs de l’industrie biomédicale.

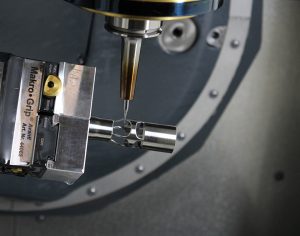

Révolutionnaire, l’Icoms Flowmaker est une pompe en titane d’à peine 10 cm, implantable dans le cœur, qui accélère le débit sanguin intra-ventriculaire au rythme de la contraction cardiaque. L’objectif est de reproduire le déplacement volumétrique du sang à chaque battement naturel et ne nécessite pas de pontage aortique. Respectueuse de la physiologie des patients, son débit peut être ajusté suivant l’évolution de l’insuffisance et son implantation est réalisée à cœur battant, au cours d’une intervention chirurgicale mini- invasive de 90 minutes environ. Enfin, l’Icoms Flowmaker se recharge sans fil, par le biais d’un système de transfert d’énergie transcutané (TET) intelligent et peu invasif, qui fonctionne par induction, facilitant le retour à l’autonomie des patients.

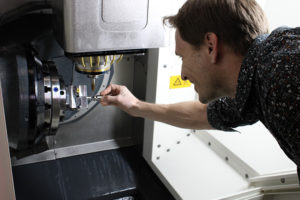

Une fois l’élaboration du dispositif validée, reste encore à donner vie à ce trésor de technologie. C’est pour procéder à la programmation des stratégies d’usinage que Julien Cardon a rejoint l’équipe en 2016. Anciennement technicien en charge de la réalisation de prototypes d’une entreprise du secteur médical, il a aujourd’hui pour mission de créer les prototypes de cette innovation.

Un usinage d’excellence nécessitant les meilleurs équipements

>> La CN, comme le reste du matériel, doit pouvoir garantir un impeccable état de surface des pièces

pour éviter tout risque d’infection

La production d’un projet de cette envergure passe évidemment par l’acquisition d’équipements de production adéquats. En tant que Prototype Workshop Manager, Julien Cardon, tient à disposer du meilleur matériel qui soit car, pour lui, « travailler sur une bonne machine, avec de bons outils, un bon logiciel FAO et une bonne CN, c’est la clé pour un résultat parfait ». Il faut dire que la fabrication d’une pièce à implanter en intracardiaque est un exercice tout aussi périlleux que la phase de conception : elle impose une grande rigueur et une précision irréprochable. Ainsi, le moindre détail doit être étudié avec attention, en vue d’obtenir le résultat attendu. Pour choisir l’équipement de production qui serait le plus à même d’atteindre un tel niveau d’exigence, Julien Cardon s’est appuyé sur l’aide du constructeur de machines-outils DMG Mori pour réaliser une série de tests afin d’étudier le choix de la machine et du logiciel de FAO qui conviendrait le mieux.

C’est finalement la HSC 30 Linear équipée de la TNC 640 et le logiciel de FAO hyperMILL qui ont su convaincre Julien Cardon. Excellente alliée lorsqu’il faut usiner en 5 axes continus, la CN de Heidenhain a su se démarquer par la précision d’usinage et la qualité de surface des pièces. La fonction TCPM (Tool Center Point Management) joue elle aussi un rôle clef pour répondre à cette exigence. Elle assure un guidage optimal de l’outil et évite les saccades, ce qui garantit un mouvement fluide et régulier, indispensable pour un usinage en 5 axes qui nécessite une telle exactitude. Certes, le niveau de précision que requiert ce dispositif parle en faveur de la TNC 640, mais Julien Cardon lui voit d’autres atouts. Travaillant avec le logiciel de FAO hyperMILL de l’éditeur Open Mind pour la plupart de ses tâches, il était important pour lui que la CN utilisée s’interface parfaitement avec cet outil. La CN Heidenhain satisfait ce besoin car comme il le dit lui-même, « la TNC 640 est vraiment une CN polyvalente : ce n’est pas seulement une CN efficace pour la programmation au pied de la machine, c’est également un outil qui répond parfaitement à l’association d’un logiciel de FAO pour l’usinage. Le juste compromis pour une production impeccable ».

La TNC 640 veille au bon déroulement de l’usinage

À force de se familiariser avec la TNC 640, Julien Cardon a fait la découverte de fonctions qui lui sont aujourd’hui indispensables dans l’accomplissement de ses tâches quotidiennes. Par exemple, la simulation graphique en 3D permet, après l’étape de programmation, de visualiser entièrement le programme dans une représentation graphique en 3D, avant l’usinage.

La fonction DCM (Dynamic Control Monitoring) assure un contrôle dynamique anti-collision pendant l’usinage en l’alertant et en interrompant la manœuvre en cours s’il y a un risque de collision. C’est donc une option qui, en complément de la simulation, lui offre une garantie de sécurité supplémentaire à chaque étape du processus, surtout au cours de l’usinage 5 axes. Comme le dit Julien Cardon, ces fonctions ne sont pas un luxe : « Quand on connaît les enjeux d’un tel dispositif et la valeur du matériel sur lequel je travaille, il faut bien reconnaître que c’est rassurant d’avoir cette sécurité, en plus des précautions prises et des simulations du logiciel ».

Des surfaces impeccables grâce à la fonction ADP

De plus, la commande numérique, comme le reste du matériel, doit pouvoir garantir un impeccable état de surface des pièces afin d’éviter tout risque d’infection, de thrombose et de lésion au niveau du myocarde. Comme la pièce en titane que fabrique FineHeart est vouée à une implantation intracardiaque, elle doit présenter une surface parfaitement lisse pour éviter que les globules rouges ne viennent s’accrocher aux imperfections de sa surface. Dans le cas contraire, le corps pourrait ne pas la tolérer et rejetterait le corps étranger.

>> La fonction ADP de la TNC 640 a pour rôle d’optimiser le guidage des axes en mouvement

lors d’opérations de fraisage afin d’améliorer l’état de surface des pièces

La fonction ADP de la TNC 640 est alors d’un grand intérêt pour satisfaire cette exigence. En effet, celle-ci a justement pour rôle d’optimiser le guidage des axes en mouvement lors d’opérations de fraisage en 3 ou 5 axes, en vue d’améliorer l’état de surface des pièces finies. Pour cela, elle calcule le contour par anticipation, ce qui laisse le temps à la CN d’adapter la vitesse de ses axes de façon dynamique au cours de l’usinage.

Ainsi, l’avance est automatiquement ajustée au gré du contour et les à-coups au niveau des transitions sont réduits au minimum. Au final, la pièce obtenue est parfaitement lisse et les contours impeccables. Aymeric Allain, métrologue du bureau de développement, l’exprime quant à lui en termes de rugosité arithmétique moyenne du profil (Ra) : « Lorsqu’on mesure la rugosité en sortie d’usinage, la qualité de surface obtenue est impressionnante, presque poli-miroir ». D’ailleurs, avec une Ra de seulement 0,34 micron en moyenne, la qualité impressionne même les polisseurs à la réception, tant les pièces nécessitent peu de corrections : le surfaçage de finition permettra finalement d’atteindre une rugosité de 0,2 micron environ.

Une fois les prototypes validés, les premières expérimentations ont pu être menées, in vitro d’abord, puis sur des animaux en octobre 2020. La prochaine étape va consister à perfectionner le produit avant d’entamer les premiers essais cliniques sur l’Homme : une étape cruciale qui devrait avoir lieu courant 2022.

* Il y a un an, FineHeart faisait également l’objet d’un reportage portant sur l’utilisation des fraises MMC Metal, paru dans le n°122 d’Équip’Prod

EQUIP PROD • N°131 Octobre 2021