Smartscope : la solution pour l’intégration du contrôle en production

OGP

par

La mise en place des pièces se fait sans risque ; comme aucun élément n’est mobile, les posages sont inutiles.

Depuis les premières machines tridimensionnelles optiques fabriquées en 1980, OGP n’a cessé d’améliorer et de développer tant les performances optiques de ses systèmes que les capteurs de mesure associés.

Les SmartScopes, sont ainsi devenus de véritables centres de mesure tridimensionnelle regroupant sur un seul et même appareil des technologies de mesure vidéo, laser interférométrique et contact. La mesure de composants en production peut prendre différents aspects suivant les prélèvements à effectuer et la complexité des cotes à mesurer. Ainsi trouve-t-on encore sur les établis, des projecteurs de profil qui à l’aide d’un calque à l’échelle permettent de mesurer cotes et profils. Les inconvénients de ces systèmes sont une répétabilité fortement liée à l’opérateur, traçabilité des mesures très basique, détérioration rapide des calques (graisses, pliures…) et limite très vite atteinte dans le cas de mesure complexes.

Un SNAP est desservi par un robot qui effectue la mise en place, le retrait et le tri des pièces à mesurer

L’arrivée de la Starlite d’OGP a permis d’accéder pour un coût équivalent à un projecteur classique, à un projecteur de profil vidéo possédant des sources de lumière multiples, permettant l’importation de calques dxf indexés au zoom (le calque évolue à l’écran suivant la focale), intégrant une détection d’arête automatique offrant ainsi une répétabilité de mesure comparable à celle d’une machine commande numérique. L’exécution de gammes de contrôle guide un opérateur même inexpérimenté lors de mesures complexes ; un 3ème axe permet des mises au point (image toujours nette) et des mesures en trois dimensions,

Une technologie apparue il y a vingt ans dans la gamme OGP est la mesure plein champ vidéo. Le SNAP est l’aboutissement de cette technologie. Basée sur un bâti en fonte dont aucun élément n’est mobile, il suffit que la pièce soit dans le champ vidéo pour que l’appareil la reconnaisse dans sa base d’images et la mesure immédiatement. L’acquisition se fait en quelques millisecondes et le résultat est répétable et précis. Le SNAP a toute sa place sur l’établi à côté du moyen de production.

Mesure de profilé caoutchouc sur Starlite en sortie d’extrudeuse par comparaison directe avec profil CAO

Dans les cas décrits ci-dessus, c’est l’opérateur qui pose la pièce et effectue le contrôle.Il est parfois intéressant, lorsque des mesures doivent s’effectuer en prélèvement continu et en 3×8 7jours/7, de faire positionner et trier les pièces par un robot commandé par la machine de mesure.

Dans l’exemple ci-contre un SNAP est desservi par un robot qui effectue la mise en place, le retrait et le tri des pièces à mesurer. La détection d’image automatique du SNAP permet de positionner et contrôler, sans intervention aucune, un nombre de pièces très varié et comme aucun élément n’est mobile, les posages sont inutiles.

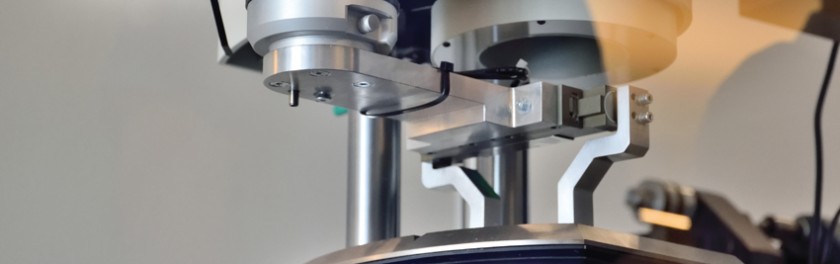

Les exigences de contrôle en production ont amené OGP à développer des systèmes intégrés complètement automatisés comme le montre ici ce CNC500 desservi par un distributeur de palettes de pièces, application destinée à la production de flaconnerie médicale.

La détection de type de pièce se fait directement par la caméra du SmartScope. Ainsi, le centre de mesure peut produire des résultats et des analyses pendant plusieurs dizaines d’heures sans intervention humaine.

N° 66 Mai 2015