REVO®, un palpeur révolutionnaire dans l’aéronautique

RENISHAW

parRépondre aux exigences de plus en plus pointues des industriels et résoudre leurs problèmes de métrologie tridimensionnelle a toujours été la préoccupation première de Renishaw. Le mot « impossible » n’étant pas acceptable, ce fabricant à la pointe de l’innovation a donné naissance, il y a quelques années, à la dernière génération de système de scanning REVO®. Cet outil capable de résoudre l’équation « précision + rapidité » offre une flexibilité peu commune. Trois prix internationaux ont été décernés à Renishaw pour avoir conçu cette technologie révolutionnaire.

Jean-Louis Grzesiak, directeur technique de Renishaw France, a accepté de répondre à nos questions afin d’exposer les avantages qu’apporte la tête REVO®

Équip’Prod

Pourriez-vous nous préciser ce qu’est REVO® et à qui il s’adresse ?

Jean-Louis Grzesiak

REVO® est un système dynamique de mesure multi capteur conçu pour maximiser le rendement des MMT tout en maintenant une précision élevée du système.

Il peut donc intéresser tous les industriels et notamment ceux qui doivent réaliser des pièces nécessitant une précision élevée et une analyse très fine des surfaces, ce qui est le cas, par exemple, pour les concepteurs d’aubes pour les moteurs d’aviation.

Avant REVO®, comment mesurait-on les aubes de réacteurs ?

La PH10 de Renishaw ou d’autres produits de ses concurrents étaient utilisés. Le souci résidait dans le fait que le palpeur était orienté dans une position fixe. De ce fait, pour chaque position, il fallait effectuer un étalonnage et, problème supplémentaire, malgré les 720 positions offertes par la tête orientable, il n’est pas possible d’orienter le capteur exactement comme on le souhaite.

Avec REVO®, un seul étalonnage suffit pour toutes les positions et il n’y a pas de limite : un nombre infini de positions est possible. Accéder à toutes les directions de l’espace avec un seul calibrage permet de gagner un temps considérable.

Comment expliquez-vous qu’un seul étalonnage soit suffisant ?

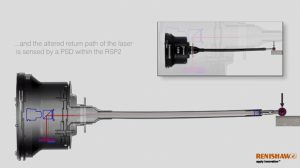

Avec les palpeurs habituels, la détection est toujours faite dans le corps du palpeur. Résultat : plus le stylet est long, plus il est souple, on perd en précision. Compte tenu de la morphologie des pièces à mesurer en aéronautique, il est souvent nécessaire d’avoir de longs stylets. Avec REVO®, il n’y a aucune perte de précision quelque soit la longueur du stylet, étant donné que le procédé est optique. Un faisceau laser descend jusqu’en bas du stylet et bute sur un miroir situé près de la bille. La mesure étant faite au plus près de la bille, que l’on prenne un stylet de 175mm ou de 500mm, la sensibilité est la même.

Pouvez-vous nous parler du gain de temps et de la précision qu’offre REVO® ?

Les aubes sont généralement spécifiées par une dizaine de section. Pour les systèmes orientables, lorsqu’il faut aller chercher une section difficile d’accès, trois ou quatre orientations de tête sont nécessaires et, de ce fait, trois ou quatre étalonnages doivent être réalisés. REVO® n’a pas ce problème. Avec un seul étalonnage pour toutes les positions, elle met trois à quatre fois moins de temps qu’un système orientable pour mesurer toutes les sections. Quand avec les anciens palpeurs on a mesuré trois sections, avec REVO® on a déjà mesuré la totalité de la pale.

REVO® offre un deuxième avantage, notamment pour les aubes. Lorsqu’on mesure les surfaces gauches, le souci est de corriger le rayon de bille. Le point récupéré est le centre de la bille, ce n’est pas le point sur la surface. Il faut donc connaître la normale à la surface afin de pouvoir corriger le rayon de bille dans la bonne direction. Avec un palpeur normal, on est obligé de faire une ligne, puis une autre… En procédant ainsi, la reconstruction de la surface n’est pas excellente. Comme on ne connaît pas la normale à la surface, la correction du rayon de la bille ne peut être parfaite.

Avec REVO®, au lieu de faire des lignes, on pratique un petit balayage autour de la ligne. Le scanning est plus rapide, on obtient plus de points et on couvre donc toute la surface. De plus, on a la normale à la surface réelle.

En connaissant la courbure de la surface réelle, on peut corriger ou projeter le centre de la bille sur la surface et avoir, de ce fait, une correction de rayon de bille parfaite. Dans un environnement de métrologie industrielle où on produit de la mesure, on contrôle, grâce à REVO®, des bords d’attaque très fin bien mieux qu’avec les autres palpeurs mais quatre fois plus vite et avec beaucoup plus d’informations sur la pièce. Cela permet d’avoir une analyse plus fine des surfaces.

Quels avantages offre cette analyse très fine ?

Les aérodynamiciens (concepteurs des aubes) aimeraient bien avoir toute la surface.

En connaissant la vraie surface, ils peuvent la mettre dans leur modèle et voir ainsi la différence qui existe entre ce qu’ils ont désiré faire et ce qu’ils ont réellement obtenu. Sans REVO®, c’est impossible.

Peut-on dire que cela leur permettrait de mieux concevoir ce qu’ils désirent obtenir ?

Oui, en effet. Ils pourraient changer le design tout en vérifiant les mesures de façon extrêmement précise. Aujourd’hui, les aérodynamiciens, en France, ne savent pas qu’ils peuvent avoir à la fois la surface réelle et les précisions du tactile (cette précision étant nécessaire pour faire de la rétro conception). Au lieu de se limiter à la mesure des sections (ce qui est fait aujourd’hui), on peut faire beaucoup plus.

Aux Etats-Unis, en Angleterre ou en Asie, REVO® est déjà largement utilisé par de grands acteurs de l’aéronautique et de l’automobile tels que Ford, General Electric, Rolls-Royce, General Motors…Nous ne doutons pas qu’il en sera de même en France, dès que chacun aura mesuré toutes les possibilités qu’offre REVO®.

N° 62A février 2015