Renishaw prêt pour l’usine du futur

RENISHAW

parTP20, SP25, Revo, chacun de ces produits représente une petite révolution pour le monde de la métrologie. Avec 20% de son chiffre d’affaires consacrés à la R&D, Renishaw compte bien étonner encore la profession. Sa nouvelle cible, la création d’un logiciel de mesure digne de l’usine du futur.

La complexité de programmation des gammes de mesure sur MMT ne fait qu’augmenter à l’apparition de chaque nouveau produit, et la prise en compte de la cotation fonctionnelle n’arrange sans doute pas les choses. Renishaw, avec son équipe de près de 300 informaticiens de très haut niveau, s’est fixé comme objectif de rendre accessible cette complexité à des programmeurs normalement constitués.

Pour gagner ce pari, Modus 2, le nouveau logiciel de mesure de Renishaw, rend intuitive l’écriture des gammes de mesure. Il n’y a pas de lignes de codes. De simples clics sur la CAO de la pièce suffisent et le tour est presque joué. En effet, les nouvelles définitions de la CAO tendent à supprimer les plans papier et à les remplacer par des annotations de tolérancement qui indiqueront à la fabrication les contraintes d’usinage, et à la métrologie les conditions de contrôle (MBD, Model Base Définition).

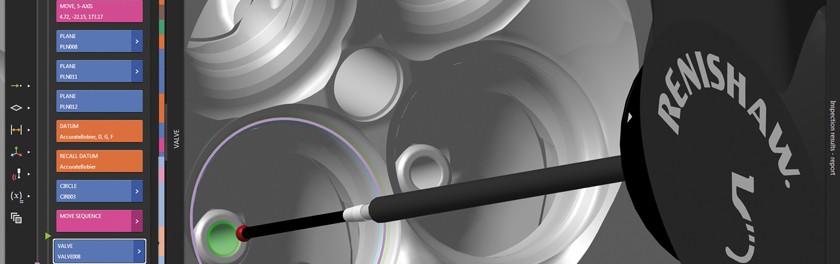

Modus 2 révolutionne la programmation 3D. Les programmeurs peuvent enfin se concentrer uniquement sur la partie métrologie du contrôle car les trajectoires 3 axes ou 5 axes sont automatiquement générées par Modus 2 qui gère complètement l’environnement de la mesure, incluant les courses machine, les palpeurs, la pièce et son montage de positionnement.

Modus 2 peut commander tous les éléments standard de Renishaw, PH10, PH20, ainsi que les palpeurs associés et, surtout, il assure le contrôle complet de la tête Revo 2 et de tous ses accessoires, les racks changeurs, les capteurs RSP2, RSP3, les capteurs vidéos et les capteurs d’état de surface motorisés.

Première expérience très concluante dans l’automobile

Première expérience très concluante dans l’automobile

Pour la première sortie de Modus 2, Renishaw s’est d’abord focalisé sur le marché automobile dont la majorité des pièces sont de type prismatique. Des outils métiers ont été développés, comme le contrôle des sièges de soupape avec Revo 2 et le contrôle des cylindres avec des scans en hélice à forte densité de points, ce qui permet d’indiquer les erreurs de localisation et de forme avec une grande précision. La solution brevetée de Renishaw pour le contrôle des sièges et des guides soupapes est facile à programmer avec la tête Revo 2 et ses scans en hélice. Le gain de temps obtenu avec Revo 2 sur des pièces prismatiques peut atteindre facilement des facteurs de 2 à 4.

Modus 2 récupère la cotation fonctionnelle (FT&A) des fichiers CAO, réduisant ainsi de façon importante les temps de programmation, et élimine les erreurs de recopie des « liasses papier ». L’exécution du programme dans Modus 2 est optimisée grâce à une architecture d’exécution en parallèle des principales activités du logiciel : interface utilisateur, exécution de la gamme de mesure, calcul des tolérances et gestion de la communication avec la machine. Un rapport au format pdf se crée avec des vues 3D configurables, qui aide à visualiser et localiser les défauts pièces.

Avec Revo 2 et ses mesures en hélice, toutes les tolérances de position, de forme (circularité et rectitude) et de battement sont analysées au sens de la norme ISO1101 sans aucun compromis. Si on y ajoute l’emploi du capteur d’état de surface de la tête Revo 2, le contrôle complet d’un bloc moteur et d’une culasse, incluant le défaut de position, de forme ou d’état de surface, devient un jeu d’enfant!

Enfin, le dernier né de la famille des capteurs de la tête Revo 2, RVP, un capteur vidéo, permet la mesure rapide des entités d’une tolérance atteignant 30µm. Avec une seconde focale, RVP contrôle les trous jusqu’à un diamètre de 0.8mm ! L’usine du futur, nous y sommes déjà !

N° 78 juin 2016