Donner un coup de collier à la série avec le 3D Form Inspect

m&h / RUAG

parDepuis quelques années, mesurer les pièces alors qu’elles sont encore immobilisées dans la machine fait partie des standards de fabrication, même en grande série. L’entreprise Ruag fabrique les grands anneaux de soufflage pour propulseurs jets à l’aide du 3D Form Inspect et des palpeurs de mesure de m&h.

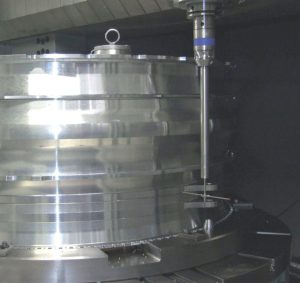

L’usine suisse de l’entreprise Ruag à Emmen s’est spécialisée en fabrication de pièces complexes en aluminium pour l’aéronautique, le spatial et les appareils de défense. « Nous nous concentrons sur la fabrication des pièces critiques de grande complexité avec la meilleure rentabilité possible et une bonne sécurité de processus », explique Markus Graber, chef d’équipe d’usinage chez Ruag. Il y est notamment fabriqué le grand boîtier de soufflage du propulseur jet CF34-10E de General Electric, avec un diamètre de 1 500 mm environ et une longueur de quelques 600 mm .

« Initialement, nous ne pouvions pas mesurer les pièces dans la machine à mesurer. En conséquence, mesurer sur la machine avec le 3D Form Inspect de m&h était la seule méthode praticable », indique Markus Graber. Le fraisage et le tournage sont faits sur deux centres d’usinage DMG avec palettiseur. Les machines sont dotées des commandes Siemens 840D pour l’usinage en 5 axes. Les deux machines disposent d’un petit récepteur infrarouge m&h dans la tête de broche qui transmet les signaux des palpeurs de mesure m&h à la commande. Les palpages sont programmés par le logiciel 3D Form Inspect de m&h.

Une précision optimale

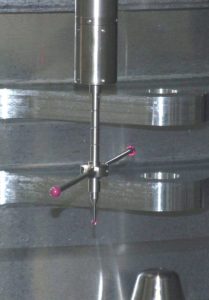

Des encoches et rainures arrières, des contours en profondeur de pièce, des géométries bien différentes les unes des autres avec des surfaces courbées deux fois s’abaissant vers l’intérieur nécessitent non seulement la mesure en 5 axes, mais aussi des palpeurs de longueurs et de diamètres différents pour être en mesure d’accéder à toutes les géométries et de les mesurer. C’est pourquoi Ruag utilise des palpeurs de mesure modulaires type 25.41 de m&h de quatre longueurs différentes et avec des stylets et diamètres de boule différents. Ces palpeurs sont dotés de rallonges standard vissées au corps de palpeur.

Ces modules standard d’un diamètre extérieur de seulement 25 mm peuvent être « empilés » l’un sur l’autre à l’envi. Au bout de ces rallonges, c’est-à-dire au plus près de l’endroit à mesurer, est positionné le système de mesure m&h. En procédant ainsi, le comportement du palpage est meilleur et la précision optimale. Ruag mesure avec des palpeurs jusqu’à 500 mm de longueur et des stylets cruciformes différents. Le signal de palpage du système de mesure est transmis à l’intérieur des rallonges de module à module et ensuite transféré par les diodes infrarouges du palpeur.

❝Cela a apporté beaucoup

plus de fiabilité à la

production. Et nous pouvons

d’ores et déjà dire que cela

s’avère payant. ❞

Calcul automatique et sécurisation du process

Le logiciel 3D Form Inspect de m&h prend en considération les différents types de palpeurs. Les endroits à mesurer sont définis avec la fonction de mesure souhaitée avec un simple clic de souris sur la représentation de la pièce sur l’écran. Les tâches de mesure sont attribuées aux palpeurs de mesure correspondants dont les caractéristiques comme la dimension sont sauvegardées par le logiciel. Ce dernier calcule tout le reste et génère automatiquement le programme de mesure pour la machine, y compris le calibrage des palpeurs utilisés. Toutes les courses sont automatiquement déterminées et, en même temps, un contrôle de collision avec les contours des pièces est effectué. Une simulation de la mesure sur l’écran garantit un maniement sécurisé.

La part importante de l’usinage par

enlèvement de copeaux dans la

production est exigeante pour les

machines et les outils

Il s’agit d’une tâche importante qui allège considérablement la vérification quand on mesure, comme c’est le cas ici, plus de 1 000 dimensions en faisant jusqu’à quatre palpages sur chacune. Une erreur détectée plus tard sur la machine à mesurer serait fatale – cette pièce coûteuse serait rebutée : « Nous n’avons aucune chance de remettre cette pièce dans la machine dans sa position initiale, si nous détectons une erreur sur la machine à mesurer »,

déclare Markus Graber. Le logiciel 3D Form Inspect compare les données du dessin CAO avec les valeurs mesurées sur la machine. Les opérateurs machine peuvent mesurer à tout moment et améliorer ainsi la fiabilité de leur tâche. Ils peuvent, à n’importe quelle étape, consigner la pièce et ainsi réagir alors que celle- ci est encore immobilisée dans la machine. Cela offre une économie de temps et permet d’arriver à une précision considérablement plus élevée.

Une fiabilité maximale et une simplicité d’utilisation

La stratégie de calibrage brevetée de m&h étant décisive, les résultats de mesure obtenus sur la machine-outil sont comparables à ceux enregistrés sur la machine à mesurer. C’est particulièrement important pour des palpeurs longs, parce que les petites déviations dans le cône porte-outil dans la broche de la machine génèrent de grands décalages de la bille du stylet au bout des palpeurs rallongés. Parce que le logiciel génère automatiquement les cycles de calibrage pour chaque palpeur, ces déviations sont automatiquement compensées.

Ceci s’applique également aux 4ième et 5ième axes des machines. Les erreurs pivots des axes sont saisies pendant le calibrage et automatiquement compensées. Les nombreuses fonctions de mesure et les différentes fonctions de commande, selon la machine, font du logiciel 3D Form Inspect non seulement un investissement orienté vers l’avenir, mais aussi un outil indispensable dans chaque atelier moderne. S’y ajoute le support technique des ingénieurs d’application de m&h qui assistent les clients par tous les moyens, y compris par une visite sur site. Les installations et les formations sont toujours effectuées en utilisant la pièce réelle dans les ateliers des utilisateurs. « Tout cela était une aventure en terrain inconnu pour nous, et nous l’avons abordée avec une attitude précautionneuse, poursuit Markus Graber. Finalement, le process est simple, tout comme le système lui-même ». Ce n’est pas peu dire, compte tenu de l’exigence de plus de 1 000 palpages divers et variés sur une seule pièce.

N° 77 Mai 2016