Du contrôle dimensionnel et esthétique en automatique : des stations de contrôle de pièces métalliques usinées

QMT

parUne pièce métallique usinée (24 mm de diamètre, 7 mm d’épaisseur) a été intégrée dans un produit haut de gamme nécessitant une qualité esthétique irréprochable et maîtrisée. Cette pièce étant fournie par plusieurs fournisseurs, il s’avère nécessaire d’assurer un contrôle esthétique identique, quelle que soit l’origine de la fabrication. Afin de répondre à la demande de ce type de pèces, qmt a développé une solution de contrôle dimensionnel et esthétique en s’appuyant sur des technologies optiques.

La société qmt a développé des outils spécifiques permettant la détection des défauts alors que l’aspect général des pièces peut varier. Les exigences du projet étaient les suivantes :

• 10 contrôles dimensionnels

• 35 types de défauts d’aspect

• 5 zones de recherche de défauts

• Contrôle à 100% de 1125 pcs/h

Le système livré comprend six caméras, un laser et deux systèmes informatiques. Afin de détecter les défauts sur l’ensemble de la surface, la pièce est mise en rotation avec une acquisition d’images synchronisée. Cette réalisation sur mesure a été développée dans le cadre du programme qmtm4u.

Plusieurs stations avec de multiples caméras

Pour atteindre les performances attendues, la solution réalisée comprend trois stations pilotées par deux systèmes informatiques. qmt a spécifiquement conçu les stations pour cette application de manière à garantir l’atteinte de ces performances. La station No 3 permet l’acquisition des trois faces de la pièce par trois caméras couleurs. Pour avoir les informations nécessaires, cette acquisition est réalisée avec une rotation de la pièce. 120 images par pièce sont ainsi acquises représentant 500 millions de pixels.

Pour atteindre les performances attendues, la solution réalisée comprend trois stations pilotées par deux systèmes informatiques. qmt a spécifiquement conçu les stations pour cette application de manière à garantir l’atteinte de ces performances. La station No 3 permet l’acquisition des trois faces de la pièce par trois caméras couleurs. Pour avoir les informations nécessaires, cette acquisition est réalisée avec une rotation de la pièce. 120 images par pièce sont ainsi acquises représentant 500 millions de pixels.

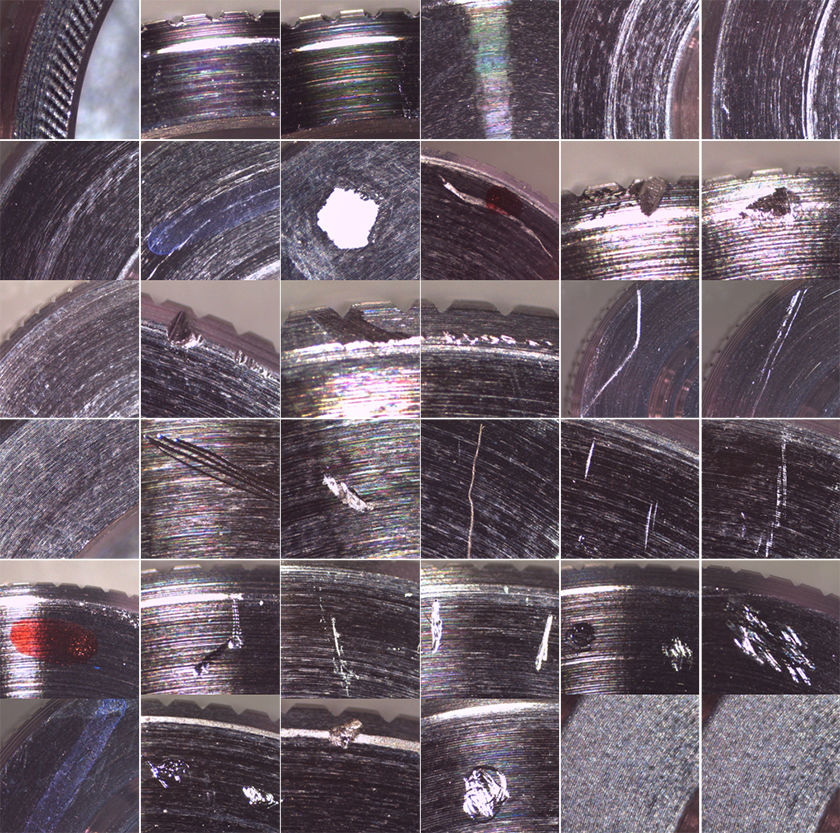

35 types de défauts esthétiques différents devant être détectés

Le contrôle d’un grand nombre de défauts d’aspect différents (textures, rayures, chocs, tâches, fissures, aspect irrégulier, brillance, impacts…) a nécessité l’utilisation de plusieurs fonctions de détection différentes, dont certaines sont des développements qmt comme le qmtimpact.

Le système mesure quarante caractéristiques par face, en simultané, et avec une résolution de 10µm afin de pouvoir détecter les trente-cinq types de défauts.

Par ailleurs, les techniques optiques mises en œuvre permettent de simuler le comportement d’un opérateur afin d’assurer un contrôle esthétique au plus proche de la perception humaine.

Justesse du contrôle et prise en compte de la variabilité des pièces

Plusieurs systèmes sont déployés dans différentes usines et à différentes étapes de la production. La solution développée doit garantir un contrôle identique sur chaque système. Un défi de taille a dû être relevé pour réaliser une solution capable de prendre en compte la forte variabilité des pièces.

Limiter les faux rebuts et augmenter la cadence

Le nombre important de défauts et la finesse de ceux-ci rendent le contrôle très difficile et peuvent provoquer un important taux de faux rebuts. Pour pallier cette problématique, l’entreprise a développé des outils spécifiquement adaptés à l’application.

Le système doit permettre le contrôle d’une pièce toutes les 5 secondes, soit l’acquisition de plus de 130 images ainsi que leurs traitements. Pour atteindre cet objectif, une parallélisation du traitement a été mise en œuvre.

La solution a été réalisée avec le logiciel qmtmesure-expert ; celui-ci se montre à la fois flexible et ergonomique afin de précisément s’adapter aux besoins du client. Pour cette application, qmt a créé des nouveaux outils de mesure de dérives de texture, d’analyse de rayures, de détection d’impacts et de parallélisation de processus.

EQUIP PROD – N°154 Septembre 2024