Une machine hybride pour répondre aux besoins en matière de fabrication additive

YAMAZAKI MAZAK

parL’industrie devient de plus en plus friande de la nouvelle technologie de fabrication additive qui se développe désormais dans de nombreux secteurs, qu’il s’agisse de l’automobile, de la construction, de l’aéronautique ou du médical. Yamazaki Mazak, un des leaders de la machineoutil par enlèvement de copeaux s’est penché sur le sujet en développant une machine capable d’allier les avantages de la fabrication additive à ceux de l’enlèvement de matière. C’est ainsi qu’est né le modèle INTEGREX i-400 AM (comme Additive Manufacturing).

Présentée pour la première fois en Europe lors du salon EMO 2015 de Milan, cette nouvelle machine hybride révolutionnaire intègre à sa machine 5-axes multitâches la technologie de la fabrication additive par ajout direct de matière dans le but d’offrir à ses utilisateurs une technologie hybride qui soit la plus performante possible, dans une seule et même machine-outil.

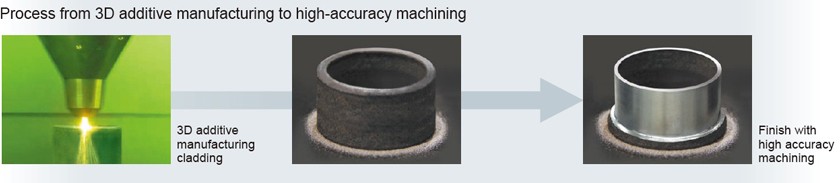

Le modèle INTEGREX i-400 AM utilise un laser fibre intégré de 1kW pour faire fondre la poudre métallique qui est ensuite déposée couche par couche grâce à des têtes d’enduction interchangeables. Ces têtes sont stockées dans le magasin de 36 outils de la machine, ce qui permet un changement automatique entre l’outillage d’ajout de matière et celui d’enlèvement de matière, tout en optimisant les temps de cycles de production. Une fois le cycle de fabrication additive terminé, la fonction usinage multitâches peut se charger de finir la pièce. La dernière génération d’INTEGREX i-400 AM inclut désormais une table rotative avec axe A et C, qui permet aussi bien d’usiner que d’ajouter de la matière en 5 axes simultanés, renforçant encore la géométrie de la pièce générée.

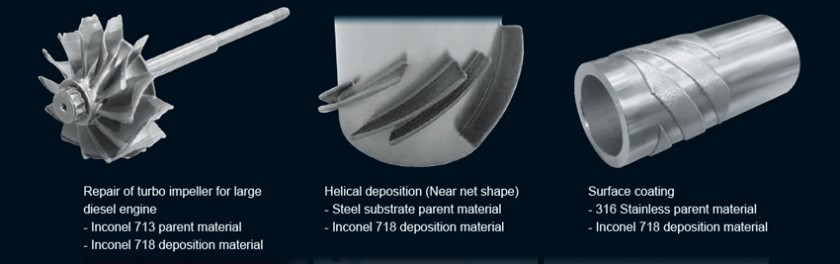

L’INTEGREX i-400 AM couvre une très large variété de matériaux, comprenant aussi bien l’acier inoxydable, les alliages de nickel que le cuivre. Plusieurs démonstrations ont d’ailleurs prouvé que même une combinaison difficile comme un substrat en acier au carbone et un revêtement en Inconel 178 est possible. Sa capacité à travailler un large choix de matériaux rend donc cette machine bien adaptée à bon nombre d’applications diverses aussi bien pour des réparations de pièces usées ou endommagées, que pour l’ajout d’éléments importants ou encore pour la génération complète de nouvelles pièces.

SmoothX, pour travailler efficacement toutes sortes de pièces

La machine possède deux nouvelles têtes haute performance : une tête d’enduction haute vitesse pour un dépôt de matière haut débit fournissant un cordon de 3 x 1mm et une tête d’enduction fine pour la création d’éléments plus complexes produisant un cordon de 1 x 0,5mm. L’alternative entre ces deux têtes permet ainsi d’offrir une importante flexibilité au process afin de répondre aux exigences d’un large éventail d’applications.

Équipé de la CN de dernière génération SmoothX, l’INTEGREX i-400 AM est pourvu de toutes les fonctionnalités d’usinage 5 axes afin de travailler efficacement toutes sortes de pièces prismatiques, rondes ou fortement profilées, aussi bien que des formes fines et précises qui ont été préalablement créées grâce à la fabrication additive intégrée. Les pièces finies peuvent également, au besoin, être marquées au laser en utilisant la même tête, faisant ainsi de l’INTEGREX i-400 AM une machine capable de réaliser une production entièrement DONE-IN-ONE. Cette machine hybride est idéale pour une production à haute valeur ajoutée.

Plus précisément, ce modèle conserve toutes les performances de la gamme INTEGREX dont elle fait partie, à savoir une vitesse d’avance rapide de 50m/min, une broche principale de 3 300 tr/min et 30kW et une broche de fraisage de 12 000tr/min et 22kW. C’est une association parfaite pour réaliser une large variété d’applications, même les plus difficiles. L’INTEGREX i-400 AM intègre la dernière génération de CN Mazak, la SmoothX, conçue en fonction des besoins spécifiques de l’opérateur pour une ergonomie inégalée. Le panneau de commande dispose d’un écran tactile de 19’’, il peut pivoter et être incliné suivant la position de l’opérateur.

Quant à la nouvelle interface « Quick MAZATROL », celle-ci a drastiquement réduit (de 38% par rapport à l’interface précédente) le nombre de frappes sur les touches nécessaires lors de la saisie d’un programme. La gestion des fonctions de fabrication additive et d’usinage est totalement intégrée dans la CN, fournissant ainsi une seule interface ergonomique, depuis laquelle l’opérateur peut facilement programmer ou superviser toutes les applications.

N° 72 février 2016