Un seul serrage pour des pièces de haute précision en fraisage et rectification

KERN

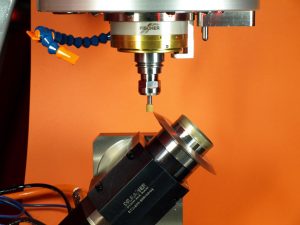

parÉquipé d’un ensemble de solutions de rectification, le centre de fraisage 5 axes Pyramid Nano entièrement hydrostatique construit par Kern Microtechnik se transforme en un centre multifonctionnel dédié à un usinage hautement flexible. L’unité de dressage de meules, la technologie des capteurs à ultrasons ainsi que le logiciel de rectification permettent à la machine de procéder à des opérations de rectification planes, circulaires ou par coordonnées.

Le centre de fraisage 5 axes Pyramid Nano présente de multiples avantages. Pour Dennis Janitza, directeur général de Kern Microtechnik GmbH, ceux-ci résident dans « l’absence de dressage manuel de meules, avec une seule machine dotée d’un potentiel à forte capacité qui remporte les louanges des opérateurs, une gestion très précise du positionnement 5 axes des pièces , le meilleur de la technologie hydrostatique, la réalisation des pièces avec une précision de 0,5 µm et une qualité de rectification en une seule prise de pièces. Pour couronner le tout, la pyramide Nano peut également effectuer des tâches de fraisage de très haute précision ».

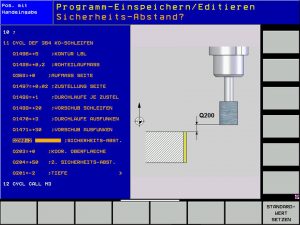

Les systèmes de guidages et d’entraînements hydrostatiques constituent la base du travail sans frottement et sans usure avec une plus grande précision et une excellente stabilité pour une durée quasi illimitée. En combinaison avec les règles en verre de mesures aux résolutions les plus élevées, la précision des mouvements atteinte peut être égale à celle des têtes excentriques connues dans la technologie de la rectification. Grâce à l’intégration et à la mise en œuvre du matériel et du logiciel appropriés, l’utilisateur peut sélectionner de nombreuses fonctions qui lui sont familières sur les centres traditionnels de rectification.

Un capteur à ultrasons intégré pour plus de précision

Du fait qu’une meule a une arête de coupe géométriquement mal définie, le système laser de mesure d’outil intégré en standard dans le centre d’usinage ne peut pas être utilisé pour atteindre la même précision que dans un processus habituel de fraisage. Pour cette raison, une technologie de capteurs à ultrasons est intégrée à la machine. Cette technologie est principalement utilisée pour les trois applications. Aussi, en raison de l’apparition d’étincelles sur l’outil pendant le dressage de la meule, le capteur vérifie le contact entre l’outil et l’unité de dressage permettant ainsi un dressage efficace et économique. Le contact avec les pièces à usiner et la meule peut être détecté avec une précision inférieure à 0,5 µm dans un cas extrême et le point zéro peut être ajusté automatiquement.

Au cours d’une rectification grossière, le capteur vérifie si l’outil est déjà en contact avec la pièce et si ce n’est pas le cas, il augmente le mouvement par valeurs incrémentales jusqu’à ce que la pièce soit en contact avec l’outil. Le succès de l’application de rectification de la Kern Pyramid Nano est basé sur la haute précision et la technologie hydrostatique du centre d’usinage complété par un « pack rectification » comprenant l’unité de dressage, la technologie des capteurs à ultrasons et le logiciel de rectification.

De plus, l’utilisation des quatrième et cinquième axes peut aider à minimiser la mise en place du processus, lequel prend normalement beaucoup de temps lorsque l’on travaille avec des machines de rectification classiques. L’intégration d’un système de changement automatique des pièces est une solution optimale assurant une haute qualité à bas coûts. Au cours de l’opération de finition par rectification, les cycles d’étincelage sont contrôlés et le temps de traitement est optimisé. Pour dresser la meule, il existe deux options. Le travail est effectué par un diamant fixe contrôlé par la technologie de capteur à ultrasons, ou bien par une broche de dressage de meule installée en option. Cette broche est commandée par l’unité de commande numérique du centre d’usinage et comporte également la technologie des capteurs à ultrasons. Par le simple changement des outils de dressage, presque tous les types de meules peuvent être affûtées et mises en forme.

De multiples cycles de rectification pour des applications variées

Différents cycles de rectification sont disponibles, ce qui permet à l’opérateur de la machine d’utiliser son centre d’usinage pour un large éventail de tâches de rectification. Par exemple, la course pendulaire libre : une course pendulaire programmable de l’axe Z indépendante de la CN qui permet le traitement des contours intérieurs et extérieurs au cours d’un processus de meulage croisé. Contrairement aux procédés par excentrique, l’utilisation de règles de mesure en verre des axes permet non seulement la réalisation des formes arrondies mais aussi celle des profils de formes libres sur le plan XY. Il existe également le cycle de rectification en air ; s’il est reconnu que l’outil ne meule pas la pièce, la vitesse d’avance en est automatiquement augmentée. Autres procédés : la gestion des étincelles (la technologie du capteur reconnaît le moment où l’étincelage a été achevé et le processus se termine alors automatiquement), les cycles de rectification des trous (cycles fonctionnels prédéfinis disponibles) ou encore les cycles de dressage : une aide à la programmation facile des procédures de dressage de la meule requise.

Selon Dennis Janitza, le centre d’usinage Kern Pyramid Nano peut être employé pour de nombreuses applications utilisant la rectification par profil, circulaire ou plane. Un exemple est proposé par la rectification par profil. Cette technologie est particulièrement intéressante pour la fabrication d’outillages de formes et d’outils de coupe. Souvent, cela s’applique aux matrices ou aux moules avec des surfaces verticales et des profils XY libres. Ces profils sont programmés en deux axes et ensuite superposés avec le mouvement pendulaire de l’axe Z. Il se crée alors un processus quasi-aléatoire de rectification croisée, laquelle est une caractéristique de la rectification par coordonnées. Les profils intérieurs avec un diamètre < 1 mm peuvent être traités en augmentant la rotation orbitale de meule.

Les poches de paliers à air pour les applications ayant des vitesses extrêmement élevées requièrent souvent la plus grande précision. L’élément déterminant est la dimension de la profondeur de la poche du palier à air par rapport à la surface supérieure. Avec l’aide de la technologie des capteurs à ultrasons, il est possible de déterminer, de manière entièrement automatique, la position de la surface supérieure avec une précision de moins de 0,5 µm afin d’obtenir par la suite un procédé reproductible et stable sur le composant.

Le Pyramid Nano peut être utilisé pour de nombreuses applications utilisant la rectification par profil, circulaire et plane

Réduction des temps de transferts et de processus de production

Grâce à l’utilisation d’axes de rotation et ou d’axes parallèles, il est possible de positionner les pièces de sorte que les processus de rectification plane peuvent être effectués sur la machine. Kern se sert de cette technologie sur ses propres machines dans la fabrication de ses composants de guidage d’axes directement sur le centre de fraisage-rectification. En raison de la suppression de la « rectification plane » sur une machine dédiée, le temps de transfert ainsi que les temps du processus complet peuvent être réduits, tout en améliorant la qualité.

Un avantage supplémentaire est le fraisage et la rectification de matériaux extrêmement durs (céramiques et carbure de tungstène, par exemple) avec une seule prise de pièce comme processus de montage. Auparavant, le fraisage direct de matériaux durs était jugé non rentable. Cependant, au cours des derniers mois, de nouveaux outils en conjonction avec la machine appropriée permettent une solution économiquement efficace et productive. Les meilleurs résultats s’obtiennent avec la combinaison de la rectification et du fraisage en une seule prise de pièce. Pendant ce processus, l’ébauche est réalisée par une opération de rectification grossière, sans avoir à utiliser des outils de fraisage coûteux. Le composant est ensuite fini par un procédé de fraisage 5 axes simultanés, avec l’aide de fraises aux nouveaux matériaux dédiées au fraisage dur.

N° 86 mars 2017