Un process éprouvé pour la réparation de composants onéreux

DMG MORI / MTU MAINTENANCE HANNOVER

parFace à l’expansion de l’aéronautique et plus particulièrement de la maintenance de moteurs, MTU Maintenance Hannover, l’atelier de réparation du groupe MTU Aero Engines, a investi dans un centre DMC 210 FD ; une acquisition qui a boosté la productivité de 60% en moyenne.

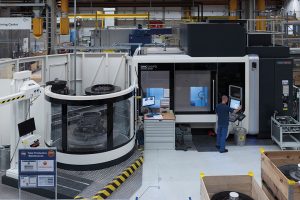

› Afin de répondre à la montée en cadence dans l’aéronautique, MTU Maintenance Hannover a investi dans un centre DMC 210 FD

Maintenance, réparation et révision régulières sont nécessaires afin de garantir aux moteurs d’avion une durée de vie d’au moins 30 ans. L’usure des composants soumis à de fortes contraintes et la réglementation stricte en matière de sécurité obligent à des intervalles de maintenance fréquentes. La question économique pèse de tout son poids pour les compagnies aériennes et les sociétés de leasing puisque la maintenance préventive peut préserver la valeur du moteur et donc de l’avion en lui-même.

Le Big Data est un véritable vecteur de croissance pour le marché des services aéronautiques. Des capteurs mesurent la température des gaz d’échappement et du moteur, la consommation de carburant et d’huile, les vibrations et la pression dans le compresseur, la chambre de combustion et les turbines. On compte près de 5 000 paramètres au total. En moyenne, un moteur d’avion produit un téraoctet de données pendant un vol. Une importante source d’informations pour s’assurer que la maintenance puisse être modifiée en fonction des besoins réels.

› Le DMC 210 FD de DMG Mori conçu sur mesure

pour assurer un maximum de flexibilité pour diverses taches d’usinage

Productivité accrue grâce à une réduction des temps morts

En 2011, MTU Maintenance Hannover a évalué ses processus d’usinage et a conclu que son parc machines méritait une mise à jour. L’équipe de projet a donc eu pour mission de trouver une solution d’usinage répondant à des critères stricts de qualité et de productivité, tout en conservant le confort et l’intérêt des opérateurs. Et DMG Mori a été le partenaire idéal pour cela. Comme il n’existait pas de machine standard, seule une solution sur mesure permettait de relever tous les défis d’usinage.

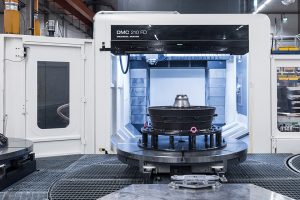

Le résultat de cette collaboration est un DMC 210 FD conçu sur mesure pour assurer un maximum de flexibilité pour diverses tâches d’usinage. La présence de 5 palettes est également un avantage de taille. La pré-sélection d’outil avant l’opération d’usinage pour laquelle il est nécessaire réduit drastiquement les temps morts. Le montage pour un usinage complet représente également un gain de qualité significatif. Le magasin d’outils avec ses 300 stations garantit un haut niveau de flexibilité.

La productivité du DMC 210 FD est telle que MTU Maintenance Hannover l’utilise même pour des pièces d’un diamètre inférieur à 1 000 mm. Les courses maximales de 2 100 mm sur les axes X et Y, ainsi que la hauteur de pièce de 1 250 mm étaient également des critères importants. C’est pourquoi un cycle spécial de changement de palette a été intégré pour la mise en place de pièces surdimensionnées jusqu’à 2 600 mm. Les lasers et les scanners qui surveillent la zone de changement de palettes contribuent à la sécurité du processus.

L’enjeu numéro 1 : La sécurité des processus

Tout le monde au sein de MTU Maintenance Hannover a conscience de la qualité et du coût élevé des pièces en titane, en acier et autres alliages à base de nickel. Un montage peut valoir jusqu’à deux millions d’euros ; il n’y a donc pas de droit à l’erreur. La sécurité de processus nécessaire est obtenue en assurant une normalisation poussée de l’usinage. Le contrôle de processus intégré vérifie également les performances de la broche, la force d’alimentation ainsi que la pression et le débit du liquide de refroidissement.

La machine virtuelle DMG Mori, utilisée depuis quelque temps déjà par MTU Maintenance à Hanovre, offre une sécurité supplémentaire. La machine virtuelle intègre la géométrie, la cinématique et la dynamique de la machine, ainsi que toutes les fonctionnalités de contrôle CN et d’API. Les programmes testés avec succès dans cette simulation 1 : 1 fonctionnent avec une fiabilité de processus absolue sur la machine réelle. Le « Machine Protection Control » protège également les composants coûteux et la machine des collisions.

Intelligence artificielle dans la programmation FAO

Contrairement à la production de composants de moteur, les taux d’enlèvement de matière sont très faibles pendant les réparations. Le but ici étant plutôt de restaurer le composant à son état d’origine. Pour ce faire, un revêtement métallique par projection plasma est appliqué sur la zone endommagée ou usée, qui est ensuite fraisée ou ramenée aux dimensions d’origine par le DMC 210 FD.

La précision, en particulier pour les pièces tournées, est comprise entre un et deux centièmes. Ce degré de précision provient également du système de refroidissement dont la température est contrôlée et réglable en continu jusqu’à 80 bar maximum. Compte tenu de ces exigences, des procédures de mesure sont indispensables. Avant de procéder à l’usinage, la machine vérifie si les pièces sont bien alignées au niveau du poste de configuration motorisé de haute précision. Les mesures, pour les caractéristiques difficiles d’accès, sont effectuées en cours de processus avec les sondes de mesure en L. Les programmes CN intelligents utilisent ces données en temps réel. La machine mesure le diamètre du composant, par exemple, et tourne uniquement en cas de trop-plein de métal. Cet usinage intelligent est le résultat d’une longue courbe d’apprentissage du service de programmation de MTU Maintenance Hannover.

EQUIP’PROD • N° 110 mai 2019