Un niveau de qualité maximum pour des machines sur mesure

SCHIESS

parImplantée sur la petite commune d’Aschersleben, en ex-RDA, l’usine allemande du fabricant Schiess, société rachetée il y a une douzaine d’années par Shenyang Machine Tool Group, affiche de belles perspectives de production, en particulier dans le secteur aéronautique. L’entreprise continue d’innover avec des machines de précision 100% conçues et fabriquées en Allemagne, et répondant à des projets spéciaux tant pour le marché européen qu’américain ou asiatique.

À l’occasion de l’EMO, les clients et quelques prospects ont eu la chance de rejoindre l’usine Schiess d’Aschersleben à bord d’un hélicoptère Airbus. Après 40 minutes de vol, ces heureux visiteurs ont pu découvrir un site aussi impressionnant par ses dimensions que par le haut niveau de qualité de sa production. C’est là qu’est produit l’ensemble de la gamme de machines de grandes dimensions Vertimaster, dédiées en grande partie au secteur aéronautique. « En intégrant en 2004 le groupe Shenyang Machine, Schiess a eu l’opportunité d’élargir son champ d’action en produisant à Aschersleben des machines pour l’aéronautique destinées au marché chinois, tout en poursuivant son activité sur les marchés européen et américain notamment pour Airbus et pour de grands sous-traitants », précise Alain Reynvoet, directeur des ventes chez Schiess. En illustration, deux impressionnantes machines, chacune de 45 mètres de longueur et à portique pour un travail en pendulaire, destinées à Aleris (consulté par la société belge Sonaca), spécialiste dans les ailes d’aéronefs.

Les machines produites dans cette usine de 250 personnes s’adressent à la fois à l’aéronautique mais aussi à d’autres domaines tels que la mécanique générale ou les transports, à l’image de la HoriMill 100, une machine de très haute précision amenée à être produite en série en réponse à la demande croissante. D’autres machines de la gamme Vertimaster (5 axes avec changeurs d’outils pouvant atteindre six stations) offrent, quant à elles, la possibilité d’usiner les pièces de tournage pour le secteur maritime, le naval ou l’énergie comme l’hydraulique et l’éolien, le nucléaire ou encore le ferroviaire… Le mot d’ordre : la qualité afin de répondre à des demandes spéciales. Les machines sont disponibles au catalogue, à l’instar du Vertimaster, puis équipées de nombreuses options déterminées en accord avec l’équipe technique de Schiess et le client, de façon à répondre précisément aux exigences de production. Il est possible pour les industriels de choisir un plateau allant de 50 à 150 tonnes par exemple, de définir la longueur de came ou encore de déterminer les équipements en fonction de la force nécessaire et des besoins « en newton mètre ».

Répondre à des projets uniques pour atteindre des gains de productivité immédiats

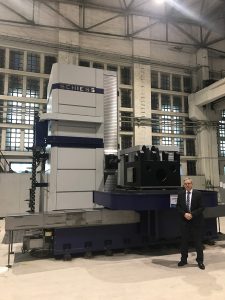

Les machines de Schiess sont destinées à équiper des ateliers implantés dans toute l’Europe mais aussi aux quatre coins du globe, y compris en Asie, à commencer par la Chine, qui n’hésite plus à se doter de machines de plus en plus pointues pour des applications et des pièces bien particulières. Il faut dire que le fabricant allemand ne répond qu’à des projets uniques et exigeant des machines et des solutions spéciales pour des pièces de très grande taille. C’est le cas par exemple de la Vertimaster Aero 25, une machine à 5 axes dotée d’une tête à 60 kW ou 120 kW, d’un système de serrage de table innovant fonctionnant l’air vide et destinée à de la pièce de structure et à des éléments tels que des trains d’atterrissage.

Vue d’intérieur de la Vertimaster Aero 25, une machine à 5 axes dotée d’un système de serrage de table innovant fonctionnant l’air vide

La solution de serrage en question a été mise au point par un autre fabricant allemand, Schunk. « Auparavant, l’ancien système de serrage supposait pas moins de sept opérations de 45 minutes avec une tolérance d’1,2 mm, alors qu’aujourd’hui, la solution mise au point par Schunk ne nécessite que trois opérations de serrage de 12 minutes pour une tolérance de 0,25 mm, ce qui représente un gain de productivité immédiat de 90% ! », s’enthousiasme Alain Reynvoet. Dotée d’une accélération de 0,5 jet et d’une vitesse de broche de 25 000 t./ min., cette machine hors norme est née d’un développement commun. « Depuis quelques années, Schiess est engagé dans la Machine Innovation Network (MIN), un groupement d’industriels qui comprend notamment Airbus et portant sur la productivité, et tout particulièrement sur les temps de non-productivité comme les changements d’outils par exemple ».

Atteindre un niveau de qualité optimal tout en assurant des délais de plus en plus courts

C’est de notoriété publique, les grands avionneurs et de fait leurs sous-traitants font de la réduction des temps de production une priorité absolue. Or, face à l’explosion de la demande mondiale, les constructeurs accusent des retards de plusieurs milliers d’avions, tant chez Airbus que chez son rival américain Boeing. La part croissante de l’automatisation dans les machines à portique apporte toujours davantage de productivité, comme le montre une zone dédiée au montage d’une machine à portique Vertimaster de 2 x 2,6 mètres dotée d’une table mobile et d’un changeur de tête et d’outil automatique.

Cependant, les cadences effrénées de production ne doivent pas occulter les exigences de qualité. Pour cela, Schiess n’a pas hésité à s’équiper d’importants moyens de contrôle. D’une hauteur de près de six mètres, l’important laboratoire de métrologie abrite une machine de mesure tridimensionnelle (MMT) Zeiss, modèle MMZ-G, l’une des plus grandes de la région ! Sur le site, les pièces de chaque machine font l’objet d’un contrôle strict. Un centre 5 axes prend place dans la salle climatisée afin d’obtenir la plus grande précision possible. Par ailleurs, une partie de l’atelier est consacrée à la rectification de manière à pouvoir réaliser de la maintenance ou du retrofit à l’aide de machines uniques de marque Aschersleben (anciennement rachetée par Schiess) afin de rectifier les glissières. Enfin, un laboratoire d’essais permet de tester des têtes d’usinage dans toutes les conditions. De quoi aborder les défis toujours plus complexes qui s’imposent aux industriels, et tout particulièrement dans la filière aéronautique.

N° 93 octobre 2017