Treize années de collaboration dans la fonderie de précision

ROEDERS / SAFRAN AIRCRAFT ENGINES

parL’usine Safran Aircraft Engines de Gennevilliers a acquis depuis plus de cinquante ans un savoir-faire unique dans le domaine de la forge, de la fonderie et dans l’usinage de pièces aéronautiques. Dans le département Fonderie, où sont réalisés chaque année plus de 200 000 aubages de turbines, une importante réorganisation dans les métiers de l’usinage a été menée à bien grâce à l’acquisition de MOCN Roeders.

En 2003, le département Fonderie a engagé une recherche d’optimisation des méthodes d’usinage et de réduction des coûts de production des pièces issues de la fonderie. En effet, jusqu’alors, les pièces étaient usinées en combinant l’électroérosion (EDM) et le polissage manuel, ce qui entraînait quelques difficultés pour obtenir des pièces produites dans des conditions optimales : des temps de réalisation importants (cycle de douze heures), un polissage manuel long et difficile, des résultats pas aussi précis que ceux désirés (et les dispersions obtenues se situaient dans un intervalle de tolérance qu’il convenait de resserrer), sans oublier les évolutions des normes Santé-Sécurité-Environnement (SSE) nécessitant la recherche d’autres procédés.

Le choix du moyen de production…

Les premiers essais réalisés avec les fournisseurs MOCN ont rapidement mis en évidence les différents axes de recherche à développer et, en particulier, la nécessité de compenser les dispersions inhérentes au procédé de fonderie et constatées sur les pièces à usiner, l’automation complète du processus pour la production de grandes séries de pièces ainsi que les choix d’outils et de conditions de coupe adaptés à l’usinage de matériaux difficiles.

Les tests réalisés sur les premières fonderies ont en effet mis en évidence les problèmes liés à l’usinage de ces pièces de fonderie de précision. Les fines épaisseurs obtenues après l’usinage d’une pièce difficile à brider et avec des dispersions géométriques imposent la mesure directe des références sur les régions à usiner afin de s’affranchir autant des dispersions des modèles, que de celles liées au bridage. Ces contraintes ont conduit à la mise en œuvre de processus d’usinages auto-adaptatifs combinant, sur le centre d’usinage utilisé, la mesure directe des pièces à usiner, l’optimisation des repositionnements par des méthodes de best-fit et la réalisation des usinages dans les repères ainsi calculés ; ces opérations pouvant se répéter à différentes étapes de la réalisation de la pièce, tant pour les ébauches que pour les finitions, afin de s’assurer d’une parfaite répétabilité des opérations d’usinage mises en œuvre. Pour les pièces de faibles épaisseurs, les procédures mises en place par les services de programmation FAO sont allées beaucoup plus loin puisque les défauts de forme mesurés entre l’ébauche et la finition ont été compensés par le moyen de programmes 5 axes paramétrés.

… s’est tourné vers les MOCN Roeders

C’est le constructeur Roeders qui présentait l’environnement de travail le plus complet et le plus ouvert pour répondre à ces besoins. Outre les qualités propres à la machine (rigidité, stabilité, précision et répétabilité en 5 axes indispensables pour la production en série), la conception du contrôleur MOCN RMSMain, réalisée sur une base PC, en environnement Windows, offrait de nombreux avantages. Cette approche Windows n’était pas très courante sur un centre UGV au début des années 2000 mais les essais ont cependant démontré que la machine est une véritable ‘boîte à outils’ permettant de répondre aux différents besoins exprimés. En effet, elle dispose en standard d’un logiciel de métrologie embarqué qui offre la possibilité de mettre en œuvre des procédures d’usinages auto-adaptatifs indispensables à la production automatisée des pièces. Certes, des développements ont été réalisés par les services de programmation, avec l’assistance des spécialistes Roeders pour la mise en œuvre, en exploitant toutes les ressources de la machine. En sachant que certaines procédures d’usinage font appel jusqu’à 20 000 variables, on peut comprendre pourquoi ces développements n’étaient pas envisageables sur des armoires classiques

Au-delà de l’usinage à proprement parler, il était aussi indispensable, pour répondre aux impératifs de traçabilité et de qualité imposés par les clients, de générer et de conserver un historique complet des séries de pièces et des informations mesurées. Autre avantage de l’environnement Windows, ces procédures et les fichiers de suivi de toutes les opérations réalisées ont facilement pu être mises en œuvre, l’espace de stockage sur disque dur étant pratiquement illimité.

Mise en œuvre initiale

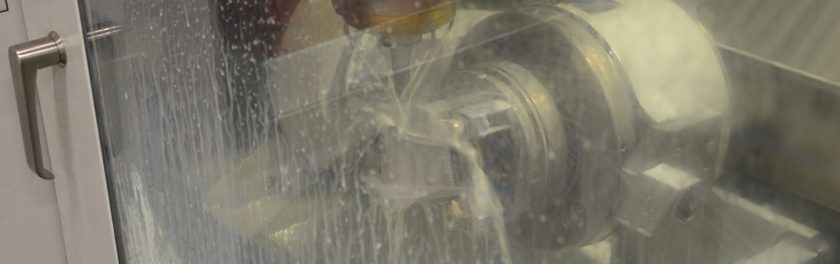

En 2004, les deux premières Roeders RFM600DSP 5 axes, 47 outils, avec palpeur pièce 3D et mesure laser des outils, toutes équipées d’un robot de chargement RC2 de 18 palettes, ont été commandées puis installées dans l’atelier de fonderie de Gennevilliers. Les procédures d’usinage définies lors des essais étaient mises en œuvre afin d’assurer un fonctionnement automatique en 3×8, avec un chargement des robots en temps masqué.

La mesure laser des outils et la gestion de familles d’outils permettent un suivi rigoureux des usures et éventuellement des bris d’outils, garantissant ainsi le maintien de la qualité des usinages réalisés. La métrologie embarquée peut, quant à elle, assurer un premier contrôle des pièces et détecter en cours de production toutes les anomalies, telles que la dispersion trop importante d’un brut ou un mauvais bridage… et d’éviter d’usiner une pièce non conforme.

Au-delà des objectifs initiaux, les procédures d’usinages auto-adaptatifs mises au point ont rapidement permis la répétabilité dimensionnelle et une réduction des intervalles de tolérances qui ne pouvaient être garantis auparavant. Elles ont également permis la réduction des surépaisseurs d’usinage ainsi que celle du polissage nécessaire à la finition de certaines régions des pièces (ces travaux ont été divisés par 3 ou 4 selon les types de pièces), générant dès lors une amélioration de la qualité des pièces : les dispersions des fonderies sont ‘compensées’ par les mesures réalisées directement sur les pièces usinées et l’usinage auto-adaptatif. Enfin, les gains de temps obtenus vont de 25 à 30% en fonction des pièces.

Autre aspect, l’organisation du travail a pu être revue grâce au chargement robotisé des palettes. Les chargements sont réalisés en temps masqué et le concept ‘d’îlot de fabrication’ avec un opérateur gérant plusieurs machines a pu être mis en place. Les machines sont chargées de jour et elles continuent à travailler la nuit. Enfin, l’environnement Windows s’intégrait parfaitement avec les moyens CFAO et permettait aux équipes de développement de conserver les compétences sur toute la ‘chaine numérique’ avec plus de souplesse et de convivialité.

En 2008, deux nouveaux centres RXP500DS équipées d’un robot RC2 sont venus renforcer la cellule d’usinage. Ces centres étant plus récents que les premiers centres RXP600DSP, le problème de compatibilité des programmes sur l’ensemble des machines aurait pu se poser. En réalité, le logiciel RMS6 de pilotage des centres ne posait aucun problème pour la mise à jour sur les anciens centres. Le changement des PC industriels et la mise à jour Windows ont permis d’utiliser les versions les plus récentes du RMS6 sur les deux générations de machines et de profiter de l’ensemble des nouvelles fonctionnalités afin d’améliorer les processus. Les programmes ont été ainsi exploités de la même manière, indifféremment de la machine utilisée.

Productivité et SAV

Pour assurer les objectifs de productivité (en 3×8 et pratiquement 7j/7), les procédures de maintenance préventive et curative mises en place s’appuient sur des services internes formés par Roeders. En 2012, dans l’optique d’une réduction des arrêts de production et d’une maîtrise parfaite de la disponibilité machine, un contrat a été signé avec le constructeur afin de s’assurer de la rapidité de la livraison d’éléments critiques, tels que les broches. Roeders doit en effet pouvoir fournir, sous 24h, une broche en échange standard, cet organe restant très sollicité, compte tenu de la difficulté à usiner les matières utilisées.

Les avantages de ces mesures se sont rapidement fait ressentir, en particulier au niveau des «petites pannes» qui pouvaient perturber la production. On peut d’ailleurs souligner ici que les modèles RXP, qui présentent le gros avantage de commandes directes sur tous les axes (moteur linéaires et moteurs couples), gagnent ainsi en précision et en fiabilité en s’affranchissant de l’usure des vis à bille qui doivent être changées sur des centres « traditionnels ». Ces éléments doivent être changés environ tous les six à sept ans, d’autant plus que les types d’usinages réalisés engendrent des sollicitations locales importantes (de petits déplacements répétitifs sur de très grandes séries de pièces).

On peut ainsi noter de meilleurs taux de disponibilité machines sur les trois derniers centres RXP, les centres RFM de 2004 pouvant nécessiter des arrêts maintenance plus importants qui pénalisent ce taux, même si ces machines restent malgré cela performantes. Sur l’exercice 2014-2015, le taux de disponibilité des machines enregistré est ainsi de 89% sur les deux RFM (puis de 98% sur l’une d’elles après une grosse opération de maintenance) et de 96% en moyenne sur les 3 RXP.

En 2008, un nouveau centre RXP500DS équipé d’un robot RCE est venu compléter la cellule d’usinage constituée aujourd’hui de 5 unités. Une fois encore, les quatre premières machines ont pu bénéficier de mises à jour assurant un fonctionnement de tous les centres sous la même version RMS6 et profiter ainsi des évolutions proposées par le constructeur.

Maîtrise des process et montée en compétences

Les possibilités offertes par l’ouverture à la programmation de la commande numérique RMS6 (programmation type C++), la facilité d’utilisation des nombreuses variables internes et l’utilisation de tableaux de variables personnalisables permettent aux équipes de Safran Aircraft Engines de produire des trajectoires qui s’adaptent au dimensionnel de la fonderie et, par conséquent, de raccorder au mieux les parties à ne pas retoucher avec les artifices de fonderie. Des opérations d’usinage adaptatif ont ainsi été mises au point en tirant le meilleur parti du palpage intégré et des possibilités de la CN RMS6.

La maîtrise complète du processus « conception, montages d’usinage, programmation FAO, contrôle sur MOCN et contrôle qualité » a permis à l’équipe de Gennevilliers de développer ses compétences dans de nouveaux domaines, couvrant toute la chaîne de réalisation de produits phare destinés à l’industrie aéronautique. Des optimisations ont ainsi pu être réalisées en considérant l’ensemble de la chaîne et en préservant un haut niveau de savoir-faire à toutes les étapes. En termes d’image, on peut aussi souligner que les visiteurs et partenaires qui découvrent cet atelier sont impressionnés par sa propreté et son niveau d’automatisme.

Les objectifs futurs : la mise en place d’une cellule robotisée sur plusieurs centres permettrait de partager les ressources (palettes et outils) et d’assurer une gestion des usinages sur le « premier centre disponible », ce qui améliorerait encore la productivité. Enfin, les moyens de contrôle pourraient être associés sur la même ligne robotisée et les pièces produites bénéficieraient alors d’un contrôle automatique et relèveraient ainsi, de la manière la plus performante, les nombreux défis qui seront proposés.

N°84 Février 2017