Rentrer en orbite le plus efficacement possible

ARIANEGROUP / WFL MILLTURN TECHNOLOGIES

parLeader mondial de l’aérospatiale, ArianeGroup est le maître d’œuvre des lanceurs européens Ariane 5 et Ariane 6, et est responsable de l’ensemble du cycle de vie d’un lanceur, de la conception à l’exploitation, en passant par la production et la commercialisation, via sa filiale Arianespace. Afin d’atteindre les plus hauts niveaux de qualité et de productivité en matière d’usinage, ArianeGroup a fait appel à la technologie tour-fraiseur multifonctions de WFL.

>> Le moteur Vinci représente la dernière génération de moteurs d’étage supérieur cryogénique pour lanceurs. Il est conçu de manière à pouvoir être fabriqué industriellement.

L’un des sites clés d’ArianeGroup est Ottobrunn, près de Munich. C’est là que se trouve le centre de propulsion liquide d’ArianeGroup, où sont développés et produits les composants des moteurs des lanceurs européens Ariane. Stefan Winter, responsable de la production à Ottobrunn, nous donne quelques informations intéressantes lors d’une visite des installations de production : « Nous avons près de 300 employés ici à Ottobrunn, dont environ 100 travaillent à la production. Tous les processus de fabrication de nos composants sont réalisés en interne, ce qui nous permet d’avoir des délais très courts. »

Vinci travaille avec de l’hydrogène et de l’oxygène cryogéniques comme cycle d’expansion : « D’abord, l’hydrogène circule autour de la chambre de combustion, les gaz produits sont utilisés pour actionner les pompes à carburant, puis sont injectés dans la chambre de combustion, explique Stefan Winter. Il n’existe qu’un seul moteur à cycle expandeur présentant ce niveau de performance dans le monde entier. Alors que les moteurs cryogéniques conventionnels ont presque toujours besoin d’un générateur de gaz pour entraîner les turbopompes, ce processus fonctionne différemment dans la chambre de combustion de Vinci. Avec le moteur avec cycle d’expansion, bien que l’hydrogène puisse passer par les canaux de refroidissement pour refroidir la chambre, sa conception intelligente signifie qu’il reste longtemps dans la chambre, jusqu’à ce qu’il soit aussi chaud que possible. Nous utilisons ensuite le gaz en expansion pour actionner les turbopompes. C’est le grand avantage du moteur Vinci ».

Une M80 Millturn est utilisée pour produire le moteur Vinci

>> La technologie Millturn permet de combiner une multitude de processus différents et d’effectuer facilement des tâches qui n’étaient possibles auparavant qu’avec des montages complexes et un serrage compliqué.

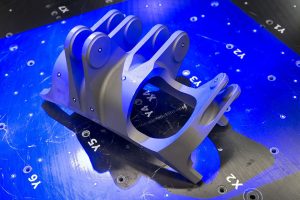

La plupart des pièces du moteur d’Ottobrunn sont fabriquées sur une machine WFL M80. Cela inclut également la base du corps de la chambre de combustion du moteur. La base du corps est d’abord préparée pour le tournage du contour intérieur, puis pour le tournage et le fraisage du contour extérieur. Ces deux processus étaient auparavant réalisés sur deux machines.

Grâce à la M80 Millturn, le tournage et le fraisage sont combinés et le fait de serrer une seule fois la pièce assure une opération stable. C’est un réel avantage, surtout pour les pièces longues et fines comme la chambre de combustion de Vinci. Le système de serrage à point zéro offre également une flexibilité maximale dans la production.

>> Chambres de poussée des moteurs Ariane. Ici les deux premiers modèles de vol du moteur de l’étage principal Vulcain 2.1 et du moteur de l’étage supérieur Vinci.

Un alliage spécial est utilisé pour le corps de base du moteur Vinci. L’alliage breveté cuivre-argent-zirconium se caractérise par une résistance élevée, une excellente valeur de transfert thermique et une excellente usinabilité, ce qui est particulièrement pertinent pour la chambre Vinci. En raison de la conception allongée et mince de cette pièce, les propriétés de ce matériau sont très importantes. Le matériau est d’abord coulé en blocs, puis forgé dans la forme souhaitée. La qualité est assurée par des ultrasons, puis la production est lancée.

Les principales étapes de production d’une chambre de combustion Vinci après la livraison de l’ébauche sont le tournage, le fraisage, la galvanisation, le soudage et enfin la finition.

La charge de travail est réalisée à plus de 80% avec la M80. En outre, des essais de coupe pour l’avenir sont également réalisés sur la M80.

Esprit d’innovation pour la technologie et le personnel

La Millturn est actuellement utilisée pour fabriquer d’autres composants que les pièces Vinci. L’équipe de production utilise également la machine pour produire des pièces satellites, ainsi qu’en R&D et pour la construction de gabarits. « Ce mélange permet d’utiliser au mieux la capacité de la machine, explique Stefan Winter. Je suis également un fan des travaux de développement, car il s’agit de répondre aux besoins de demain afin d’être capable de relever de nouveaux défis. Par exemple, nous travaillons actuellement sur les composants du futur moteur Prometheus. »

>> Les composants destinés aux voyages spatiaux doivent répondre à des exigences de qualité élevées, c’est pourquoi ArianeGroup utilise des méthodes d’inspection telles que la mesure au laser.

Les différentes versions du moteur Prometheus seront alimentées par de l’hydrogène et de l’oxygène liquide ainsi que du méthane. Cette génération sera le premier moteur européen à combustion contrôlée, ce qui permettra de s’adapter aux conditions de vol du lanceur pendant les différentes phases de la mission. Un système numérique assurera le contrôle sur une plage allant de 30 à 100 % de la poussée maximale. Prometheus sera également équipé d’une intelligence artificielle et d’un système de surveillance de l’état de santé qui permettra d’effectuer des diagnostics sur le fonctionnement du moteur.

La famille des propulseurs Prometheus bénéficie aussi largement des dernières technologies d’impression 3D. Les pièces produites de cette manière représentent 70 % du poids total du moteur. « Le tour-fraiseur multifonctions WFL est très bien adapté à tous ces futurs projets, passionnants », poursuit Stefan Winter. Il faut une équipe motivée d’ingénieurs et d’ouvriers qualifiés pour donner vie à tout cela. En particulier, les machines très complexes telles que la WFL nécessitent des employés excellents et consciencieux. Lorsque le processus de finition d’une pièce d’une valeur supérieure à un demi-million d’euros se déroule sur la machine, c’est un moment de tension pour les employés. « Il est difficile de trouver de bons employés, c’est pourquoi nous sommes toujours à la recherche de bons travailleurs qualifiés ».

« En tant que responsable de la production, il est particulièrement important pour moi de rendre le lieu de travail intéressant pour les employés. Nous avons principalement des ingénieurs et des techniciens supérieurs qui travaillent dans la production à Ottobrunn. Les bons travailleurs qualifiés ont soif de connaissances et ont donc besoin d’être stimulés et soutenus. C’est pourquoi nous essayons de rendre les postes de travail aussi intéressants que possible. Notre objectif à moyen terme est de disposer d’un pool de personnel spécialisé affecté à une machine et que celle-ci soit également mise en œuvre de manière indépendante, de la programmation à la production du composant. Nous déploierons ensuite cette rotation des tâches sur d’autres machines. Au cours des 5 prochaines années, je veux faire évoluer la production dans ce sens ».

Stefan Winter ajoute : « Nous travaillons avec des matériaux extrêmement coûteux, conformément aux normes industrielles les plus strictes et aux niveaux de qualité les plus élevés. Lorsqu’une fusée est lancée, il n’y a pas de seconde chance, nous n’avons donc pas le droit à l’erreur. Un personnel soucieux de la qualité est essentiel ici et nous l’avons. »

Pourquoi un Tour-Fraiseur Multifonctions WFL ?

>> La machine exige les plus hauts niveaux d’expertise. Pour cela, ArianeGroup se concentre sur le développement continu du personnel et la formation avancée.

« En ce qui concerne les temps d’usinage, notre investissement dans le M80 Millturn / 3 000 mm a apporté une énorme valeur ajoutée », explique Stefan Winter. Cette machine a remplacé un tour 3 axes et une fraiseuse 3 axes. Un système de serrage à point zéro a été mis en place sur la M80, de sorte que le réglage est toujours très rapide. Cela a permis de réduire les délais et les temps d’attente d’au moins 30 %. « L’un des principaux avantages de la machine WFL est son grand magasin d’outils. En raison de l’usinage de l’Inconel, nous avons toujours entre quatre et six outils en service. C’est pourquoi le concept de magasin modulaire est intéressant. De plus, auparavant nous devions gérer trois processus avec trois programmes CN minimum. Aujourd’hui, il nous suffit de lancer un seul programme CN pour le même travail. La gestion de la configuration est également beaucoup plus facile, car il y a moins de données à gérer ».

Lorsqu’on lui demande pourquoi il a opté pour un tour-fraiseur Multifonctions, modèle M80, Stefan Winter répond : « En fin de compte, la cinématique et les références de la machine nous ont convaincus. Un approvisionnement rapide en pièces de rechange, des composants provenant de fabricants renommés et aussi la proximité du fabricant étaient également importants pour nous. »

La machine est équipée d’un magasin prismatique Pick-up qui intègre entre autres une barre d’alésage système WFL. « Nous avons travaillé avec WFL et Sandvik pour nous procurer une barre d’alésage spéciale de 1,4 m de long afin, qu’à l’avenir, nous puissions également usiner le contour intérieur de la Vinci sur la WFL ». Et d’ajouter : « La machine devait également répondre à certaines exigences de fiabilité et de précision avec une tolérance d’environ 1/100 dans la plage de travail requise. C’est notre exigence. Les influences de la température jouent un rôle énorme ici, c’est pourquoi notre atelier de production est également climatisé. Nous vérifions et contrôlons régulièrement la température des machines. Avec ces nombreux avantages nous pouvons vraiment dire que WFL est à la pointe de la technologie ».

Le chef de production souligne enfin l’avantage que représente la nouvelle machine pour la fabrication d’un démonstrateur de buse : « On nous a demandé de construire un démonstrateur de buse. Le défi consistait à fabriquer un contour intérieur conique complexe avec des canaux de refroidissement. Grâce à la stabilité de la machine, nous avons pu réaliser le processus de brochage sur une longueur de près de 500 mm. La combinaison de la stabilité, de la flexibilité et de la zone de travail requise dans la machine permet d’aborder et de réaliser ce type d’usinage spécial. »

De par sa conception, Millturn agit en faveur de l’efficacité énergétiqueFace à l’aggravation de la pollution de l’environnement et ses effets, WFL a décidé d’agir sur la conception de ses machines. À l’inverse des systèmes de fabrication classiques utilisant des machines à usage unique, WFL propose un usinage complet avec Millturn, réduisant ainsi au minimum le nombre de groupes auxiliaires de puissance et supprimant la plupart des transports de pièces semi-finies, coûteux et énergivores. Aussi, concernant les économies réalisées grâce à la technologie des machines, pour les centres de tournage-perçage-fraisage Millturn, seuls des composants à haut rendement énergétique avec des options de récupération d’énergie et/ou d’utilisation de la chaleur résiduelle sont utilisés… tout comme les moteurs et les entraînements aux rendements énergétiques élevés, et les pompes à régulation de fréquence. Ainsi, l’énergie électrique n’est utilisée que dans la mesure où elle est nécessaire. Lors de la décélération des entraînements de broche, la machine fait même office de générateur et renvoie la précieuse énergie électrique dans le réseau électrique. Le mode veille supplémentaire, qui permet d’économiser de l’énergie pendant les temps d’arrêt de l’organisation, consomme environ 65 % d’énergie en moins par rapport au fonctionnement à vide classique. |

EQUIP PROD • N°139 Octobre 2022