Outillage et mécanique : un atelier spécialisé dans la haute précision

ROEDERS / GERHARD RAUCH

parFabricant autrichien polyvalent de composants et d’assemblages mécaniques pour la construction mécanique, la mécanique de précision, l’aérospatial ou la technologie médicale, Gerhard Rauch Ges.m.b.H. propose une gamme de services allant de la planification et la fabrication en sous-traitance à la production de machines et d’outils d’estampage de films, en passant par la production de machines personnalisées. Des pièces fabriquées à Trasdorf sont même utilisées sur Mars. Afin d’y parvenir, l’entreprise fait systématiquement confiance aux centres d’usinage de Roeders.

› « Notre devise est la suivante : la meilleure qualité possible dans les meilleurs délais et au meilleur prix » – Anton Buresch, directeur général de Gerhard Rauch Ges.m.b.H . (Photo: Klaus Vollrath)

« Notre entreprise a été fondée en 1970 par mon beau-père dans un garage à Vienne », se souvient Anton Buresch, PDG de l’entreprise, aujourd’hui installée à Trasdorf. À l’origine, des travaux de rectification de profil exigeants étaient réalisés pour la fabrication d’outils et la construction mécanique. L’accent était mis sur les tâches particulièrement exigeantes présentant un degré de difficulté élevé, tel que les outils de poinçonnage. Rapidement, l’entreprise a également développé et fabriqué ses propres poinçonneuses.

Entre-temps, l’objectif s’est élargi pour inclure des composants mécaniques hautement sophistiqués et des prototypes. La gamme de services s’étend du développement en partenariat et de la fabrication en sous-traitance à la production d’appareils et de machines spéciales, et ce grâce à un large éventail de technologies telles que la rectification, l’érosion, le fraisage, le tournage, le tournage dur et le marquage au laser, ainsi que le procédé PECM (usinage électrochimique de précision des métaux).

Usinage des aciers en une seule phase avec les fraiseuses/rectifieuses combinées de chez Roeders

› Toujours une activité principale : les systèmes de poinçonnage rapide pour les tôles fines utilisées par exemple comme couvercles de pots de yaourt dans l’industrie alimentaire. (Photo: Klaus Vollrath)

« Nous continuons à produire des outils de poinçonnage dont les exigences en matière de précision des contours sont particulièrement élevées », explique Anton Buresch. Dans le cas de feuilles d’aluminium extrêmement fines, par exemple pour les couvercles de pots de yaourt, les espaces de coupe peuvent n’avoir que 2 µm de largeur dans certains cas. Cela exige des tolérances inférieures à ± 1 µm pour le poinçon et la matrice.

Par le passé, ces outils devaient être usinés en plusieurs étapes. Tout d’abord, ils étaient pré-fraisés en matière tendre. Ensuite, ils étaient trempés, ce qui entraînait un certain gauchissement. Enfin, les outils trempés étaient fraisés et rectifiés pour obtenir leurs dimensions finales. Ce processus en plusieurs étapes a été utilisé parce qu’auparavant on avait du mal à usiner les aciers trempés avec les machines et les outils de fraisage. Ce handicap a finalement pu être surmonté grâce à l’acquisition de centres d’usinage Roeders, qui sont à la fois suffisamment rigides et précis pour usiner des matériaux extrêmement durs avec la précision requise.

› Leopold Killian (à gauche, directeur des opérations chez G. Rauch à Vienne) et Raphael Schloffer

(G. Rauch, opérateur de machine et programmeur FAO) inspectent une bride devant la machine Roeders RXP 601 DSH (Photo: Klaus Vollrath)

Les ébauches trempées peuvent désormais être serrées et usinées aux dimensions finales par fraisage et rectification par coordonnées. Il en résulte d’énormes économies en termes de personnel, de temps de production et, en fin de compte, de coûts. Le traitement en une seule étape élimine le travail supplémentaire lié à la construction de plusieurs montages, à l’exécution de plusieurs opérations de serrage et de desserrage et à l’interruption du flux de travail en raison de l’expédition vers l’atelier de trempe. Les dépenses administratives supplémentaires liées à l’emballage, à l’expédition et au contrôle qualité des produits entrants deviennent également superflues. Avec les fraiseuses Roeders, qui permettent également la rectification par coordonnées avec une précision maximale, même le carbure de tungstène peut être directement usiné.

Département de haute précision

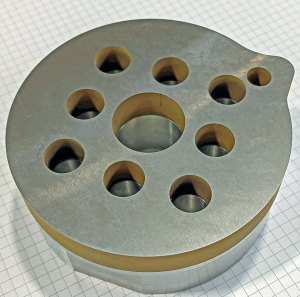

› Très exigeant : Les principales difficultés rencontrées lors de l’usinage de cette bride destinée à une machine d’emballage sont l’alésage conique au centre de la pièce et les deux alésages cylindriques disposés latéralement, avec des tolérances de diamètre spécifiées à 0/+5 µm (Photo: Klaus Vollrath)

« Lorsque nous avons reçu notre première machine Roeders en 2015, nous nous sommes d’abord sentis un peu mal à l’aise, car nous n’avions jusque-là travaillé qu’avec des commandes Heidenhain », souligne Raphael Schloffer, opérateur de machine et programmeur FAO dans le département Roeders. Heureusement, le nouveau système de commande s’est rapidement révélé agréablement facile à utiliser. La base de données technologique intégrée offre plusieurs options d’assistance intéressantes pour la rectification par coordonnées. Les cycles Heidenhain peuvent également être intégrés dans les programmes.

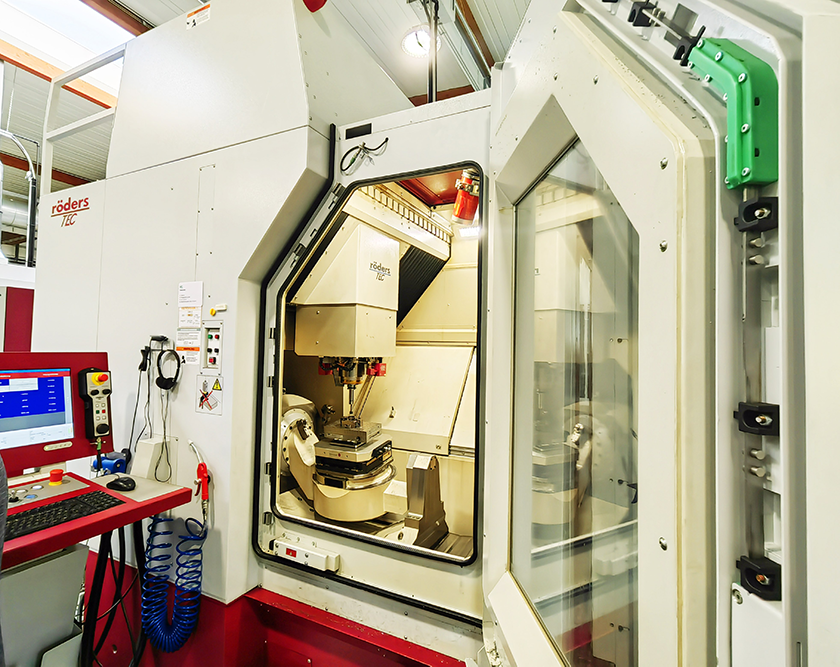

Aujourd’hui, le département dispose au total de cinq centres d’usinage Roeders 5 axes : trois RXP501DS et deux RXP601DSH. Tous sont automatisés avec le changeur de palettes RCE1. En fonction du type de palette, il peut être stocké entre 8 et 45 pièces. Trois des systèmes fonctionnent avec une lubrification à l’huile entière, un avec micro-pulvérisation air/huile et un autre avec distributeur de fluides de MHT.

Le travail est organisé de manière à ce que les employés assument l’entière responsabilité de chaque commande tout au long de la chaîne de production. Cela signifie que chacun est responsable de tout, de la programmation FAO à la commande d’outils, de la production des montages nécessaires au contrôle final. Gerhard Rauch attache une grande importance à l’autogestion de ces équipes. En témoigne également le fait qu’en plus du département Assurance Qualité entièrement équipé, les différents départements disposent chacun également d’une salle d’essai climatisée avec des systèmes de mesure de haute précision.

Un chef-d’œuvre de précision : une bride pour machine d’emballage

› Bimétallique au lieu de monolithique : dans cet outil de poinçonnage, la zone de travail est constituée d’une plaque en carbure de tungstène fixée sur une partie inférieure en acier. (Photo: Klaus Vollrath)

Aujourd’hui, cette bride est trempée après l’usinage doux, puis superficiellement rectifiée d’un seul côté avant d’être placée sur la Roeders. Le composant est fabriqué en acier à haute résistance avec une dureté de 58 HRC. Les principaux défis de l’usinage se portent sur l’alésage conique au centre de la pièce et sur les deux alésages cylindriques de chaque côté, dont la tolérance de diamètre est spécifiée à seulement 0/+ 5 µm. En outre, la distance entre leurs axes et l’axe de l’alésage conique doit être maintenue avec une précision de ± 5 µm .

L’usinage sur système Roeders comprend des opérations de fraisage dur et de rectification par coordonnées, le tout dans la même position de serrage. Les deux alésages les plus petits sont ébauchés circulairement et rectifiés à la dimension en utilisant l’approche rapide de la course verticale. L’usinage du cône, qui est rectifié à l’aide d’une broche verticale à grande vitesse, est particulièrement exigeant. Le cône est simultanément rectifié en 5 axes à l’aide de cycles de rectification fournis par la CN Roeders. La réflexion du motif à carreaux de la feuille de papier sur les parois du cône témoigne de la qualité de la surface ainsi obtenue. L’état de surface ainsi obtenu est inférieur à un Ra de 0,15 µm.

Usinage du carbure de tungstène

« Nous usinons souvent aussi des pièces en carbure de tungstène sur Roeders », ajoute Anton Buresch. Dans certains cas, cet outil est encore moins cher qu’un outil monolithique en acier, grâce à la combinaison d’une tige en acier et d’une couche supérieure relativement mince en carbure de tungstène. Seule la partie supérieure doit être usinée avec une haute précision. Cette stratégie est rendue possible par le fait que les machines Roeders sont adaptées à la production de filets dans les pièces en carbure de tungstène. Dans un autre cas, un outil de poinçonnage monolithique en carbure d’une longueur d’arête de 300 x 200 mm comportant sept poinçons a été produit. Une largeur de coupe de 3 µm a dû être respectée pour cet outil ainsi que pour la matrice correspondante.

En outre, de nombreux outils de précision et composants de moules plus petits sont également produits sur des machines Roeders, en partie en carbure de tungstène et en partie en aciers. Ici aussi, une extrême précision est souvent requise pour les dimensions d’interstice, par exemple pour les composants de moules destinés à des matériaux de moulage par injection à très faible viscosité, tels que les silicones.

EQUIP PROD – N°152-153 Juin 2024